投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

产品设计、工艺、制造协同平台打造智慧工厂

三、参评信息化项目详细情况介绍

(一)项目背景介绍

当前国家正在大力推进开展工业化与信息化融合工作,我国工业化正处于转型升级的攻坚阶段,推动两化融合,以信息化带动工业化,以工业化促进信息化,实现工业化转型升级,对当前形势具有十分重要的意义。

该项目是在大力推进两化融合项目的背景下,针对提高军品公司的某产品生产能力而提出。该产品隶属于某新型武器系统,是公司“十二五”重点发展的核心产品,荣获国家国防科工局国家科学技术进步一等奖及兵器工业集团科学技术进步一等奖。是公司未来一段时间的重要收入来源之一,其合同订货量已超出公司的生产能力。为保证该产品批产任务的顺利完成,在提高产能的同时,提出通过信息化技术提高产品的设计、制造效率。

作为传统的机械加工企业,公司正处于生产模式转型的关键时期,随着公司的产品不断升级换代,生产设备的不断更新,传统的机加设备被自动化程度很高的数控设备代替,随之而来的是设备的管理问题、设备使用率与设备成本之间的问题。同时在当前经济环境下,原材料成本、人力资源成本等不断上涨,已经影响了公司的收益。新产品的投产,加工难度越来越大,质量要求越来越高,对生产效率的影响也越来越大。如何更加高效的组织生产,更加有效的降低成本已经是公司急需解决的问题之一。

公司的信息化建设起步早,发展快,成效显著,实施了OA、ERP、CAD、基于二维的PDM等软件,但是仍然主要集中在管理信息化方面。在三维CAD应用、三维工艺设计、生产制造环节,信息化应用还比较弱,尤其是生产制造环节,还处于空白状态。如何快速的为生产制造环节提供数据支持,如何对生产过程进行有效的监管,如何提高生产加工效率,降低辅助成本,如何提高产品加工质量等是现在丞待解决的问题,是对信息化工作提出的新的要求。

(二)项目目标与实施原则

该项目的主要任务是对公司某产品生产线进行数字化改造,通过该项目的实施,提升公司在生产制造环节的信息化应用能力,使公司初步具备数字化制造能力。同时通过项目的实施,与公司的数字化设计环节衔接,使研发设计环节产生的数据能够更加直接、更加快捷的运用到生产制造环节,提升产品设计制造一体化水平,提高工作效率。

项目的建设要解决公司设计、工艺、制造一体化协同的问题,利用MBD技术,建设基于三维的产品设计、工艺编制、加工制造一体化协同平台,各系统间要实现数据集成,防止出现新的数据孤岛。

该项目包含的信息化系统包括:

Siemens NX CAD、CAM;

Siemens Teamcenter PLM系统,包含三维工艺模块;

CAXA网络DNC系统;

车间现场终端显示设备。

(三)项目实施与应用情况详细介绍

项目总体框架

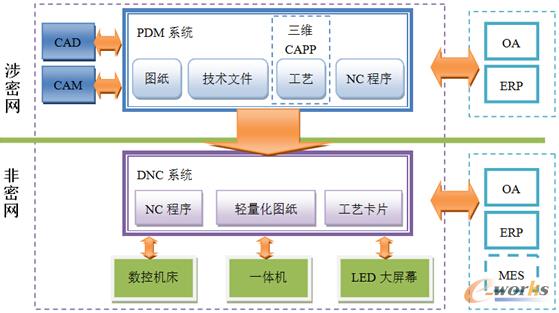

该项目主要建设的信息化软硬件包括:三维CAD、CAM软件、基于三维的PDM系统及三维工艺模块、DNC系统、车间现场显示设备等内容。系统框架图如下:

图2 项目框架图

由于该项目涉及产品多为军品产品,项目必须符合保密要求,因此系统建设涉及到两个网络,PDM系统建设在涉密网,CAD、CAM主要应用在涉密网,DNC系统建设在非密网,车间一体机等终端显示设备接入非密网。

CAD、CAM与PDM系统无缝集成,三维CAPP作为Teamcenter系统的一个模块,数据与PDM无缝集成,实现图纸、工艺、NC程序、技术文件等所有产品数据统一在PDM系统中进行管理,PDM系统再与涉密网络的ERP、OA系统进行集成。PDM系统与DNC系统进行集成,将PDM系统中的产品结构、NC程序、轻量化的图纸、工艺卡片等资料,通过符合保密要求的方式,导入到DNC系统中,通过与DNC系统相连的终端设备,实现现场查询图纸、工艺等资料。

项目具体实施内容

实施三维CAD、CAM软件

通过充分调研选型,公司最终选择Siemens NX作为公司的三维CAD、CAM软件,NX采用基于特征的实体造型,具有尺寸驱动编辑功能和统一的数据库,实现了CAD、CAE、CAM之间无数据交换的自由切换,具有很强的数控加工能力,产品特点符合公司的技术需求。在软件实施过程中,先后组织了研发、技术部门参加的20多天的培训,之后又通过某产品进行练习,建立了该产品的三维数模,进行了三维标注。三维装配。

通过实施CAD、CAM软件,实现了公司产品设计由二维逐步向三维转变,并实现由三维模型快速生成NC程序,提高了产品设计、工艺工作效率。通过实施三维软件,研究基于三维模型的数字化定义技术,实现产品的模块化、特征化和参数化设计,解决产品三维模型不能直接指导数字化制造和检验等问题,实现全三维模型的数据传递和数字化加工,提升公司自身的研发能力。

实施PDM系统及三维工艺系统

建设了基于三维数据的Siemens Teamcenter PDM系统以及三维CAPP系统,实现了产品数据按项目管理,提高了管理水平。

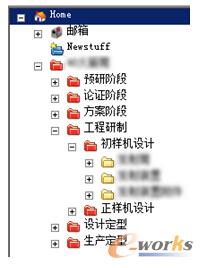

PDM系统的实施实现了公司产品按照项目阶段进行管理,改变了原来的以文件夹的方式存放,使数据管理更加规范,符合产品的全生命周期管理。

图3 按项目管理

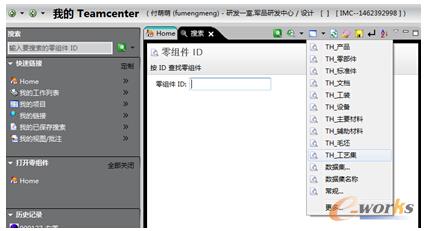

PDM系统方便的实现了数据的共享,改变了原来只能通过邮箱发送或者局域网共享的方式,结合权限管理,实现安全可控的数据共享。通过搜索功能,可以通过多种属性组合,方便快捷的搜索到需要的零部件。

图4 搜索界面

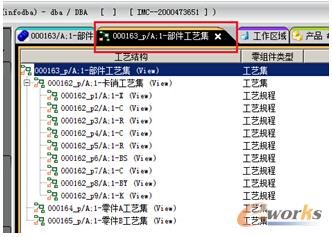

实施了Teamcenter的三维工艺模块,实现了产品设计、工艺一体化协同工作。工艺人员通过授权,获取项目任务,直接借用设计部门的三维图,经过稍加修改,即可用于编制工艺,制作NC程序,真正实现了数据源唯一。

图5 编制工艺规程

通过系统的工作流模块,实现图纸、工艺等技术资料的网上审批,提高工作效率。

- 第1页:产品设计、工艺、制造协同平台打造智慧工厂(1)

- 第2页:参评信息化项目详细情况介绍

- 第3页:实施DNC系统

- 上一篇文章:基于NX数控加工的应用

- 下一篇文章:数控加工中刀具选择与切削用量的确定