投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控加工中心盘式刀库自动换刀控制系统设计

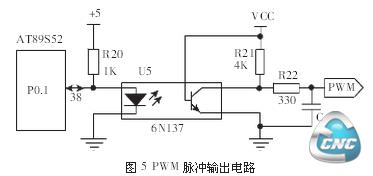

4.2.2 PWM 脉冲输出电路设计

电路原理图,如图5 所示。为了对输出的脉冲信号加以整顿,在此并联一个电容C。

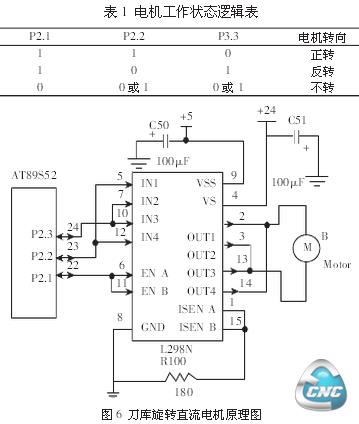

4.2.3 刀盘旋转直流电机驱动电路

刀盘的旋转是由直流电机驱动马氏结构来实现的。刀盘上依次按顺序标出(1~5)号刀的刀号,假如在换刀过程中,需要由1 号刀换为2 号刀,或者由1 号刀换为5 号刀,为了使刀盘依最短的时间旋转到目标刀位置,需要根据目标刀号与当前刀号之间的最短路径来决定直流电机的正反转。电机的驱动芯片采用ST 公司的双极型H 桥驱动芯片L298N,L298N 内部包含两个H 桥的高电压大电流桥式驱动器,接收标准TTL 逻辑电平信号,可以驱动46V、2A 以下的电机。电路图,如图6 所示。电机工作的逻辑表,如表1 所示。

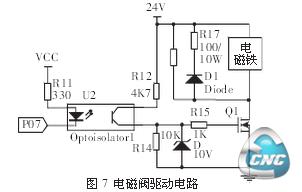

4.2.4 电磁阀驱动电路设计

自动换刀系统的拉刀装置是利用电磁铁的通断来实现的。电磁阀的工作电压为24V 且为感性负载,而单片机工作电压为5V,采用TTL 电平。因此必须通过功率放大才可驱动,同时为了避免电磁铁开闭对控制电路的信号干扰,在这里采用TLP521 光藕进行隔离,并完成电平转换。系统中电磁铁的通断控制采用N沟道场效应管作为开关元件,因为场效应管有很大的工作电流和导通电阻,这样便于降低功耗。但由于场效应管栅极的工作电压较高,为了保证场效应管的可靠导通,需要加入10V 左右的电压。为此采用了24V 供电并将光隔串联在栅极的供电回路中,串接了4.7K 的限流电阻,并加入了10V 的稳压管防止场效应管因栅极电压过高而损坏。电路图,如图7 所示。

4.3 软件设计

该系统是采用Keil 公司的uVision2 作为开发环境。它集编辑,编译,仿真于一体,支持C51 及汇编编程。由于C 语言编程具有较好的通用性、可读性及可移植性,本控制系统采用C 语言作为编程语言。

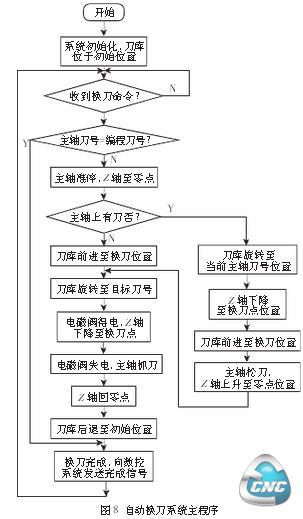

自动换刀系统的主程序,如图8 所示。上电开始,控制系统初始化,串口初始化,让刀库位于初始点,当前刀位位于某一号刀处。然后等待数控系统的换刀命令。当接收到换刀命令时,主轴马上停止工作,Z 轴上升至原点并在超越电路的控制下换为自动换刀系统来控制,经比较当前刀号和编程刀号,若当前刀号和编程刀号相同,则单片机直接向数控系统发送换刀完成任务;若不相同,则看主轴有没有刀,假如没刀,则刀库不用进行取刀过程,假如主轴有刀,则要先取下旧刀再更换新刀,然后刀库和Z 轴回到零点,Z 轴的控制权交与数控系统,单片机通过串口向数控系统发送换刀完成信号并继续等待下次换刀命令的到来,数控系统继续执行加工任务。其中,可变脉宽PWM 的输出是利用单片机的定时器T0 控制PWM 的占空比,T1定时器控制脉宽的方式实现的。

5 小结

介绍的一种通过单片机来对微型加工中心盘式刀库的自动换刀系统的控制方案。主控器采用单片机,结构简单,成本低廉。在IO 电路中采用光隔,提高了主控器工作的稳定性。换刀系统通过RS232 和数控系统进行通信,降低了对数控系统的依赖性。方案通过重复试验证明了其稳定可靠性。为小型加工中心的发展和广泛应用打下了基础。

- 第1页:数控加工中心盘式刀库自动换刀控制系统设计(1)

- 第2页:自动换刀过程介绍

- 第3页:PWM 脉冲输出电路设计

- 上一篇文章:基于软件组件的智能化激光加工数控软件

- 下一篇文章:浅谈西门子编程数控软件在数控车床上的应用