投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控加工中心盘式刀库自动换刀控制系统设计

3 自动换刀过程介绍

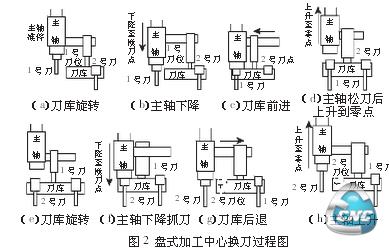

下面以主轴上的1 号刀而需换成2 号刀为例来阐述自动换刀系统的工作过程。该换刀过程在G 代码中可通过M 指令实现,具体指令序列为M06T02。如图2 所示,为本换刀装置的换刀过程图。换刀过程经过了如下8 个步骤:(1)系统接到换刀指令时,主轴准停,将刀盘旋转至1 号刀所在的位置。运动过程示意图,如图2(a)所示。(2)Z 轴运行至换刀点位置,由光电开关来实现准停,如图2(b)所示。(3)刀盘慢速前进至换刀位置,使在主轴上的1 号刀进入刀库的1 号刀座,如图2(c)所示。(4)主轴上用于抓刀的电磁铁得电,主轴松刀。主轴上升至零点位置,如图2(d)所示。(5)刀盘旋转,将2 号刀旋转至刀库的当前位置,如图2(e)所示。(6)主轴下降至换刀点位置,将2 号刀装入主轴,电磁铁失电,主轴抓刀。如图2(f)所示。(7)刀库后退至初始位置。如图2(g)所示。(8)主轴上升至原点位置,完成整个换刀过程。如图2(h)所示。

4 自动换刀控制系统设计

4.1 总体设计

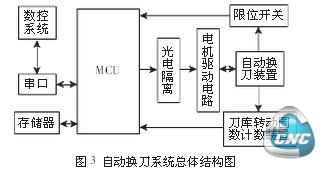

微型加工中心采用了独立的自动换刀控制器来单独完成换刀功能,它是一个与数控系统相对独立的子功能模块。在这里,我们采用了51 单片机作为换刀子系统的主控器。数控系统在进行G 代码解释时遇到换刀指令时,通过串口向自动换刀子系统发送换刀命令并处于等待状态。自动换刀控制器根据接收到的命令参数执行换刀任务。由于Z 轴为数控系统和换刀子系统所共用,需要根据所处状态来决定Z 轴电机驱动器的控制权,为此设置了信号超越电路,在换刀状态时,由自动换刀系统控制Z 轴电机。而当换刀任务执行完时,将Z 轴控制权返回数控系统同时通过串口向数控系统发送换刀完成信号并等待下次换刀命令的到来;数控系统收到换刀完成信号后继续执行后面的数控加工代码进行加工。自动换刀系统总体结构图,如图3 所示。

4.2 硬件设计

4.2.1 信号接收电路设计

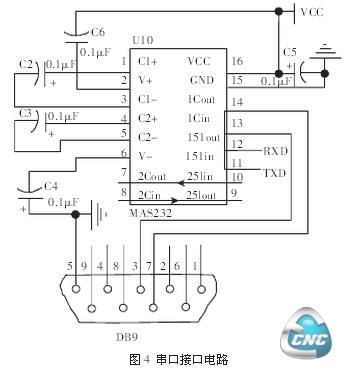

自动换刀系统和数控系统之间是通过串口传送和接收控制命令的,因此串口通讯的设置十分重要。系统中采用MAX232 作为RS232 电平和TTL 电平的转换,电路原理图,如图4 所示。

- 第1页:数控加工中心盘式刀库自动换刀控制系统设计(1)

- 第2页:自动换刀过程介绍

- 第3页:PWM 脉冲输出电路设计

- 上一篇文章:基于软件组件的智能化激光加工数控软件

- 下一篇文章:浅谈西门子编程数控软件在数控车床上的应用