投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于软件组件的智能化激光加工数控软件

智能化的几维激光切割轨迹辅助设计

在二维激光切割中,激光加工工艺直接影响切割效率和切割质量。激光功率、切割速度和切割轨迹是激光切割的主要工艺参数,其中激光功率和切割速度根据被加工材料一,通过查表确定,但涉及多个零件激光切割时的切割顺序和切割轨迹问题则要复杂得多,很难直接计算出来。在以往的激光加工数控软件中常用变量优化或图论的算法来解决,这2种力一法都难以实现切割效率和切割质量的两全。在本系统中,采用了一种基于遗传基因算法的智能化工艺设训一力一法,可综合考虑切割质量和切割效率两力一而因素来优化切割路径。

遗传基因算法是一种基于自然选择原理和自然遗传机制的搜索(寻优)算法,它模拟自然界中的生命进化机制,在人工系统中实现特定口标的优化。GAs主要特点是:使用参数的编码集,而不是参数本身进行工作;在点群中而不是在一个单点上进行寻优;仅使用问题本身所具有的口标函数进行工作,而不需要其他任何先决条件或辅助信息;使用随机转换规则而不是使用确定性规则来工作。

1.为描述力一便,引入该算法中的几个名词。

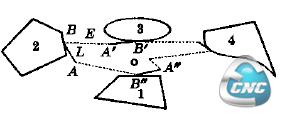

1)起切点从该点开始打开光闸,开始切割的位置,图2中的八点为工件2的起切点。

2)入切点是激光束开始进入被切割工件轮廓的位置,图2中B点为工件2的入切点。因工件切割轮廓轨迹是一封闭曲线,故入切点即为终切点。

3)激光二维切割加工轨迹P(见图2)由关光快走轨迹(虚线)、开光起切轨迹(细实线)和开光轮廓切割轨迹(粗实线))3段组成。其中虚线BA'记作E,细实线AB记作大,粗实线记作C'。该加工轨迹必须经过所有的被切割工件的轮廓。

4)工件节点N是一个或多个被切割工件加工轨迹的集合。如果某被切割工件的轮廓与其他轮廓没有任何包含关系时,该轮廓所在的轨迹表示一个工件节点;如果某轮廓包含任何其他轮廓,且它不在任何其他轮廓中时,则该轮廓以及被它包含的所有轮廓组成一个工件节点;如果某轮廓被其他轮廓所包含,则该轮廓不能构成任何工件节点。工件节点是轮廓所在的工件的E , L和起切点、入切点的集合。

5)切割轨迹基因是将切割轨迹编码作为遗传基因算法的基因。它是工件节点N的有序集合。1个切割轨迹基因对应1种可行的激光切割轨迹尸。

6)切割轨迹基因繁殖是复制切割轨迹基因。

7)切割轨迹基因交叉将2个切割轨迹基因中的工件节点序列的顺序和工件节点中的起切点、入切点位置进行交换以产生新的切割轨迹基因。

8)切割轨迹基因的变异是将加工轨迹基因中的工件节点序列的顺序和工件节点中的起切点、入切点位置进行随机的变化。

2.设计口标

设计口标主要是激光切割路径的选择,同时影响切割效率和切割质量,使两者获得最佳组合,即:一方面是尽可能提高切割效率(合理选择工件节点序列的顺序,尽量缩短零件之间的空程轨迹);另一方面又要尽可能提高零件切割质量(合理地选择起切点和入切点的位置,使每个零件起切点和入切点的连线(即图2中的工、线)与该零件入切点处切线的刹率的夹角θ尽可能小)。

反映切割轨迹优劣的数学表达式为:

O(P)=αD(P)+βΞθ

式中D为切割轨迹距离算子,用来计算指定轨迹P的长度。为了提高运算效率,D实际上只是计算轨迹中E和L这两部分的长度,由于切割工件轮廓的长度是常数,所以可省略其计算。

是切割效率因子渭是切割质量因子,满足α+β=1。这2个因子是根据切割需要选择的,用来描述用户对切割效率和切割质量的重视程度。比如,当切割质量要求不高,但是批量大,要求切割效率高时,可以加大α,选取α=0.8β= 0.2。

最终的工艺设计实际上就是从所有可能的切割轨迹集合中选择恰当的尸,使得 O(P)最小。

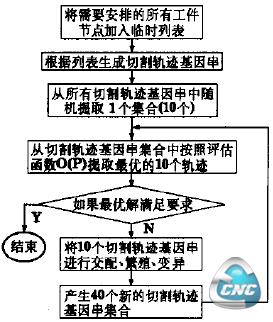

3.算法流程描述

如图3所示,首先工艺辅助设计模块根据图形拓扑数据接口读入需要切割的封闭轮廓。根据封闭轮廓,生成工件节点集合,并且添加到工件节点列表中。根据工件节点列表随机生成10个加工轨迹基因。然后按照上而定义的评估函数O(P)计算每个切割轨迹基因的评估值,如果存在一个或多个基因的评估值低于预先设定的阂值,则该基因所表示的切割轨迹满足实际要求的优化轨迹。否则,对这10个切割轨迹基因进行繁殖、交叉、变异操作,产生出新的40个切割轨迹基因。从中挑选出评估值最低的10个切割轨迹基因,接着重复前而的过程。