投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

开放式火焰切割机数控系统的数控软件功能设计

3 数控系统的数控软件功能

将软件功能分为以下几个模块或层次:

3.1 主框架与界面

主框架是控制系统软件本身的构架尽量集中处理各种消息和任务二界面分层次统一管理数控系统的各种功能与主框架相对应。图1是本数控系统操作界面。

3.2 数控系统的输入

数控系统的输入接口是数控代码数控代码可以通过手工编程和自动编程输入。手工编程就是通过零件编辑模块,手工输入数控代码或编辑已有的数控代码。自动编程可以通过参数化自动编程--图形库模块、基于图形的自动编程系统-CAD的Dxf接口转换模块、混合式自动编程模块等方式进行。

图1 热切割机数控系统操作界面

图形库是数控火焰切割机必不可少的组成部分,在图形库中存在大量的标准工件,带参调用这些标准工件,就能为相同及相似的工件编制加工程序。图形库还存在编辑功能和套料功能:能对标准件的尺寸、数量、位置等进行编辑,将不同的零件合并在同一个钢板中进行排料.并自动生成加工代码,等手动和自动排料,能在零件任意位置加输入线和输出线等,功能十分强大。

CAD是目前企业应用最多的绘图工具,CAD程序接口设计利用图形的DXF格式文件,对所绘的二维图形进行自动整理,按加工方向进行排序,自动生成数控加工代码。

混合式自动编程模块能根据零件图纸,采用导引和参数化结合的方式,在画零件图的同时,生成标准数控代码。可以实现绝对和增量两种方式下的编程,可以在每段封闭曲线前加引入线,可以重复编程、对前面所编程序进行删除和修改。

3.3 数控代码的处理

对数控代码的处理包括译码和刀具半径补偿。译码模块处理的是标准的G代码,该模块中集成了对数控代码的读入、规范、语法检查、代码优化等功能。对于其它格式的代码,系统应有过滤转换成标准G代码的功能。

刀补模块根据火焰切割的特点将割缝宽度作为刀具直径,在刀补建立和撤消等方面与冷加工的刀补处理有所区别。

3.4 自动加工与模拟仿真

仿真模块是在不启动电机的情况下而实现加工过程模拟的绘图模块。该模块与主框架的视类密切联系,是由具体绘图函数、尺寸计算函数以及插补运算函数组成的。调用此功能,能对零件的代码进行检验,绘制零件加工的轨迹图形。

自动加工需要上位机软件与下位机配合实现。所采用的加工数据是经过译码、刀补等处理,优化得到的数据系列。数控系统首先确定加工数据的量,即加工代码的长度,然后判断是否需要同时用两个程序缓存,将加工数据送到相应的内存中后,系统延时并置相应的标志位,其余的工作由下位机完成。

自动加工模块可以实现正向加工、反向加工、中断处理、断点保存、改变预热时间、改变加工速度等功能。

3.5 操作处理模块

点动、连续移动和定长移动是对割炬的移动操作,以便控制钢板和割炬的相对位置。点动按钮按一次移动的距离、连续移动和定长移动的速度等、都可以在参数设置中事先指定。事实上,回零也是对机床的移动操作。准直是为了自动加工而设置的辅助功能,通过检验钢板的实际位置与理想位置的差异,自动调整工件的编程坐标系,使编程坐标系与钢板实际坐标系重合。

3.6 上下位机通讯功能

为建立上下位机的联系,除了硬件连接和软件编程外.建立标志位是上下位机通讯的关键。标志位实际上是单个单位或连续的多单位的下位机内存空间,这些内存空间中所动态写入的值和加工数据代表了不同的控制内容,下位机实时检测这些内存空间,根据其内容决定下位机的动作,进行运动控制。

3.7 系统设置及监控诊断

实现对系统参数的设置和对数控系统软硬件的监控。

3.8 其它功能

包括虚拟操作功能、帮助功能、网络通讯功能等。

4 小结

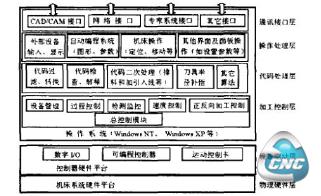

图2开放式火焰切割机床数控系统层次结构

以上的功能可以分为b个层次,如图2所示,前4个层次就是软件功能。按此设计出的数控系统作为哈尔滨华岚焊切公司自主产权数控系统的换代产品已经在北京爱森国际机床展览会上参展。

- 上一篇文章:开放式热切割机数控软件系统的研究

- 下一篇文章:基于Solidworks与Mastercam的CAM应用初探