投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

NX在航空发动机机匣铣加工中的应用

2.多轴铣加工模块

航空发动机机匣零件通常呈环形锥体,且尺寸大而壁厚很薄,4坐标加工设备加工锥体对余量分布均匀性控制较难,因此通常采用5坐标加工中心,使用NX CAM中的多轴加工模块编制数控程序。

图3所示为选择加工模块,确定后可进入多轴铣加工模块。图4所示为创建多轴操作的基本界面,航空机匣零件外型面铣加工主要分为大型面的面铣加工和边缘的清根加工,因此常用的子模块有4个子模块,分别为可变轮廓铣(VARIABLE_CONTOUR)、外形轮廓铣(CONTOUR_PROFILE)、固定轴轮廓铣(FIXED_CONTOUR)和顺序铣(SEOUENTIAL_MILL)。

图3 选择多轴加工环境

图4 多轴铣操作选项

四、同步建模功能应用

机械零件接到设计图后,首先要校对零件尺寸是否足以使零件轮廓线完全约束,简单零件容易判断,复杂零件通过NX软件建立三维模型更容易判断零件尺寸数据的准确性,建立完整的设计三维模型,也有助于后续精加工的数控程序编制。但是在使用NX编制数控程序时,设计模型上的部分特征是我们编程不需要的,有些特征甚至会妨碍数控程序的编制,因此就需要修复不需要的特征,或者添加和移动某些特征,以满足我们对零件和加工坐标系更直观的可见,从而快速地建立加工过程的工序模型。

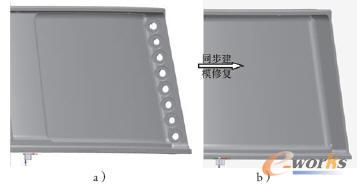

图5中(a)所示的局部视图为某对开机匣零件纵向安装边结构,其上有连接孔及背面的凹平面,都是设计图中存在的特征,这些特征在铣加工操作中并不需要,或者只需考虑孔的坐标位置即可。但是这些孔特征破坏了该部位倒因特征的完整性,使NX加工操作时加工面呈不规则状,会影响数控程序刀轨的生成。通过同步建模操作,可以在不改变零件建模历史操作的前提下,简单快速地修复孔系,恢复圆角的完整性。通过同步建模中的“删除面”、“设为共面”等操作,可以快速地修复零件,特征修复后的模型如图5中(b)所示。

图5 修复孔特征前后对比

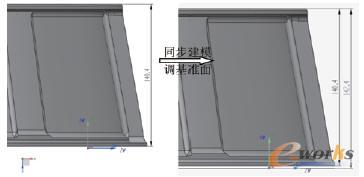

在机匣零件铣加工时,通常将零件的回转中心及零件与夹具结合的底面作为坐标原点,铣加工工序通常在底面留有车加工余量,而设计模型是最终尺寸,其底面不能直接用作程序原点,因此通过同步建模中的“移动面”操作,可以快速地将设计模型底面变换到与程序原点所在平面重合,如图6所示,零件底面余量为2mm,通过同步建模将底面向下移动,使编程时的程序原点坐标和模型视图更加直观。

图6 偏置编程基准前后对比

- 第1页:NX在航空发动机机匣铣加工中的应用(1)

- 第2页:多轴铣加工模块

- 第3页:机匣多轴铣加工应用

- 上一篇文章:基于PLC控制的刀具库自动选刀的设计

- 下一篇文章:NX在锻管复合型面数控加工中的应用