投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于UG的波形弹簧冲压模具数控加工

2 弹簧模具数控加工

波形弹簧模具加工的关键点在于弹簧成型曲面的加工。曲面加工中刀具直径的选择与加工路径规划是直接影响曲面的加工质量与效率并决定加工后的曲面是否出现欠加工现象 。

2.1 最优小刀具选择方法

加工整个曲面而不发生干涉的最大半径刀具被称作为曲面加工的最优小刀具。加工曲面通常采用球头刀,为解决加工过程中刀具与工件的干涉问题,根据啮合原理中的不干涉准则,要求刀具的法曲率大于工件的法曲率来诊断所选刀具的尺寸是否合理,即球头刀具的最优小刀具半径等于整个曲面的最小曲率半径。

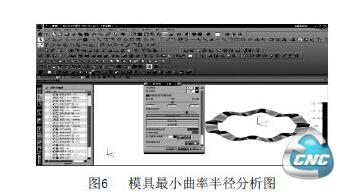

在UG环境下,使用UG的“曲面分析”中的“曲率半径分析”,可分析出波形弹簧模具曲面的最小曲率半径Rmin图6为模具最小曲率半径分析图,从图中分析出,波形弹簧模具曲面的最小曲率半径R 2.1082mm min = − 。选用的刀具半径 ,考虑刀具规格因素,因此加工波形弹簧模具曲面的刀具半径选2mm。

2.2 曲面加工规划

2.2.1 行距规划

曲面加工中,在刀具的类型与尺寸已经确定的情况下,路径间距即行距是满足精度要求的首2.2 曲面加工规划2.2.1 行距规划

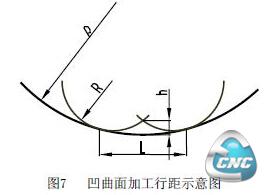

曲面加工中,在刀具的类型与尺寸已经确定的情况下,路径间距即行距是满足精度要求的首要指标,其直接影响的精度参数是曲面的加工残余高度。如图7所示为球头刀具加工凹曲面的加工行距与残余高度、刀具半径以及曲面的曲率半径的关系图,经计算,其关系为:

式中, 为刀具在当前切削点的行距, 为残余高度, 为曲面在垂直于刀具进给方向的法曲率半径, 为刀具半径。由式(2)可知,对于一个给定的曲面加工,刀具根据最优小刀具的选择方法进行选定后,行距的确定就取决于曲面该点的曲率半径和加工残余高度两项指标。曲面的最曲率半径在曲面给定的情况下是已知的,则行距由残余高度指标确定。

2.2.2 走刀路径规划

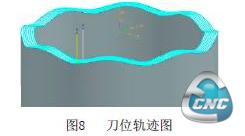

在复杂曲面数控加工中,刀具轨迹生成的方法有很多种,如平行截面法、参数线法和等距偏置法等 。等距偏置法是求边界曲线的等距线作为刀具轨迹线,以边界线为母线派生轨迹线,适合于沿边界线法向曲面变化率差异性小的自由曲面加工 。波形弹簧模具曲面沿边界线法向的几何性质变化较小,适合用等距偏置法生成刀位轨迹。如图8所示为模具刀位轨迹图。

2.3 粗精加工参数设置

模具加工采用粗精加工。在UG环境下,采用“固定轴曲面轮廓铣”,并进行参数设置,对模具曲面进行粗精加工。粗加工选用较大直径的Φ9球头铣刀,行距适量加大,步长设为1mm,来提高加工效率。精加工时,根据最优小刀具选择方法和行距规划方法,选用Φ4球头铣刀,步长设为0.3mm,实现曲面的无干涉无死区的精密加工。

3 结论

波形弹簧模具型面是一种特殊曲面,本文基于UG在复杂曲面造型与数控加工方面的优势,采用双三次B样条曲面造型方法,实现了波形弹簧模具型面的数控加工。通过波形弹簧模具的数控加工,得出结论如下:

1)加工出的波形弹簧模具型面精度和表面质量符合设计要求。模具已成功应用于实际生产,并实现了波形弹簧的大规模生产。

2)针对波形弹簧模具型面这类特殊曲面,采用双三次B样条曲面造型方法,能实现曲面的精密建模。

3)借助UG的曲面分析功能,采用最优小刀具选择方法选择出的刀具,加工出的复杂曲面,无干涉无死区。

- 第1页:基于UG的波形弹簧冲压模具数控加工(1)

- 第2页:弹簧模具数控加工

- 上一篇文章:工控机在数控车床检测装置上应用

- 下一篇文章:应用CAM 软件自动编程加工锻造铝合金车轮和制造模具