投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控机床在线测量技术研究

测量误差分析

在任何一项测量中,由于各种因素的影响,所得到的测量值总会存在误差。为了使测量结果更精确地逼近真实值,需要对测量结果进行补偿,因此测量过程中影响测量精度的误差组成来源应当被仔细分析和考虑。

由于数控机床在线测量系统是以机床为母体,集成测量系统而生成的。所以数控机床加工过程中存在的误差在测量过程中也同样会影响测量精度。机床在线测量测量误差主要包括测头系统误差、机床运动部件定位误差、测量路径不合理造成的误差,其中测头系统误差又分为测头静态误差、测头动态误差以及测头在机床上的安装误差等。

测头静态误差包括死区误差和测头重复定位误差,它随着测杆长度、刚度以及接触压力的改变而改变。死区误差是指测头在接触工件后,测杆发生的弯曲变形量。测头重复定位误差相对于死区误差相对较小,因此测头静态误差主要由死区误差决定。测头动态误差主要与测头检测时的接触速度以及数控系统采样间隔有关。

测头是通过与机床配套的刀柄安装机床主轴上,由于测头轴线与主轴轴线的不完全对中,存在测头的安装误差,在多方向测量中造成测量误差。测头与主轴的不对中安装误差,可以通过测量前的测头偏心标定进行部分补偿。

由于数控机床零部件的制造、装配误差、伺服系统的跟踪误差以及间隙、摩擦等因素,机床各工作部件在进行测量运动时,会产生定位误差。

除此之外,测头的半径误差也是一个主要的误差来源,在数据处理时可通过测头半径补偿来消除[14]。但在实际测量中,情况较为复杂,测头半径误差将引入测量结果,在自由曲面的测量过程中,该项误差更为明显。

针对测量过程中诸多的误差来源,高效、高精度的误差补偿算法是亟待解决的一个关键问题。在实际应用中,可采用多次测量、误差补偿等减小测量误差,提高测量精度。

机床测量系统与CAD的集成

数控机床在线测量作为M-I模式的典型代表,极大地缩短了生产周期。但在实际应用中,由于并未与零件的设计模型相衔接,导致测量路径交互规划时存在诸多不便。此外,根据测量结果进行再加工时,会造成误差的累积。在实现D-M-I模式集成后,可针对该项误差进行补偿[20],从而进一步提高测量精度。

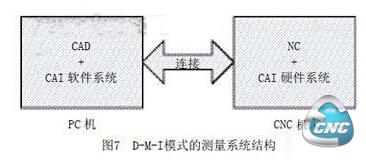

鉴于D-M-I模式相对于M-I模式的数控机床在线测量系统具有更高的精度和灵活性,针对结构复杂零件的加工、测量与修整,我们采用了D-M-I模式的数控机床在线测量与加工,以提高测量、加工精度。将PC机与数控机床相连,在PC机上主要完成CAD系统与CAI软件系统的集成,在数控机床上完成NC系统与CAI的硬件系统集成,从而实现CAD/NC/CAI的集成,系统结构如图7所示。

下面以实例针对具体测量系统的实现步骤进行介绍。根据用户的需求,选用Pro/Engineer作为D-M-I模式的数控机床在线测量系统的CAD系统。通过在Pro/Engineer环境中建立数控机床模型和工件模型来模拟实际的加工测量环境,在该环境中进行测量轨迹和加工轨迹的规划和仿真验证。相关功能通过Pro/Engineer的二次开发进行实现,在Pro/Engineer中添加开发新功能菜单。

该机床在线测量系统的操作步骤为:操作者首先向虚拟数控操作环境中加载目标零件模型;随后进行虚拟操作环境初始化操作,其目的是建立虚拟操作环境下装配坐标系与实际机床坐标系之间的关系、各运动部件的变换矩阵;最后,操作人员根据功能菜单选择进行测量面选择、测量路径规划、测量过程仿真等操作。当需要修改被加工(测量)的零件时,只需将虚拟环境下的该零件激活,修改完成之后将整个虚拟环境重新激活,便可重新对其进行操作。该系统将CAI操作软件通过二次开发技术集成到Pro/Engineer环境下,使得CAD系统与CAI系统实现无缝连接。基于Pro/Engineer的虚拟测量环境构建,可实现实际操作过程的模拟,对测量或加工过程进行可靠性验证。

结论

测头系统与数控机床集成构成的机床在线测量系统,可以明显缩减生产辅助时间,减轻工人劳动强度,提高生产效率,同时还缩减了由离线测量误差导致的废品率,充分发挥了数控机床的性能。机床测量的应用可以减少中间环节,保证加工精度,提高数控机床的加工能力;并可实现工件的数字化数据采集,后期还可借助计算机辅助设计系统可以实现工件表面三维重构。基于D-M-I模式的机床在线测量系统,通过对CAD的二次开发,可充分利用CAD强大的图形交互能力和设计功能,用户进行交互测量路径的规划,方便系统的应用。该方向的研究及应用系统的开发具有较大的应用价值,同时也提升了数控机床的应用水平。

- 第1页:数控机床在线测量技术研究(1)

- 第2页:机床在线测量过程

- 第3页:测量误差分析

- 上一篇文章:数控金属切削加工中控制表面质量的几种方法

- 下一篇文章:复合材料构件自动铺带数控编程系统研究