投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控陶瓷刀具的合理化选用方法

4.陶瓷刀具切削用量的选择

选择切削用量的基本原则是从防止或减小陶瓷刀具破损的观点,根据机床的功率、工艺系统的刚度以及工件材料的特点,尽量选择高的切削速度、较大的背吃刀量和较小的进给量,以求得到高生产率和低成本。同时,在切削过程中还应尽量避免中途停车或变换切削用量。

(1)背吃刀量ap的选择在机床功率、工艺系统刚性和刀片强度允许的前提下,充分发挥陶瓷刀具高温性能好的特点,缩短加工时问,应尽可能选择较大的背吃刀量,使在一次走刀后切去大部分余量。一般粗加工钢和铸铁时,允许的最大背吃刀量ap=2~5ram,通常取ap>1.5mm,精加工时取ap<0.5mm;加工淬硬钢,一般都是半精加工或精加工,余量和背吃刀量较小。

(2)进给量厂的选择合理选择进给量是成功应用陶瓷刀具的关键。进给量的大小主要受陶瓷刀片强度及工艺系统的影响,同时陶瓷刀片的强度比硬质合金刀片低,所以进给量也低些。粗车普通钢和铸铁时,f=0.1~0.5mm/r;精加工时取f=0.05.0.25mm/r;端铣时可取每齿进给量fz=0.1~0.3mm/z。加工淬钢时,一般车削取f=0.1~0.3mm/r;端铣时可取每齿进给量fz=0.05~0.15mm/z。

(3)切削速度”,的选择切削速度过低,不仅不利于发挥陶瓷刀具的优越性,还易发生崩刃,所以一般选取较高的切削速度。加工普通铸铁时vc=200~1000m/min;加工硬度<50HRC的钢材时vc=20800m/min;切削高硬度材料(50—65HRC)时vc=100—200m/min;切削耐热合金时vc=100—300m/min;铣削一般钢和铸铁时vc=200—500m/min。

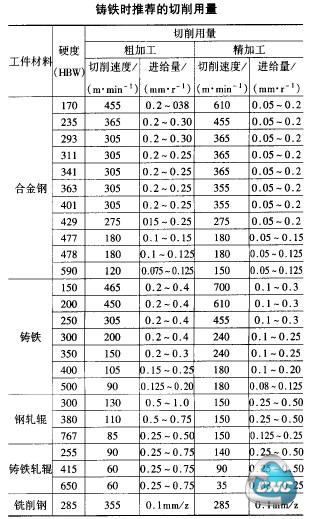

表2为国内陶瓷刀具推荐参考切削参数。

陶瓷刀具具有很高的硬度、耐磨性能及良好的高温力学性能,广泛应用于钢、铸铁及其合金和难加工材料的切削加工以及超高速成形切削、高速干切削和硬材料的切削。目前,欧美国家已大量用于汽车工业的刹车毂、盘类铸铁件的自动线上,我国每年亦有1万余片陶瓷刀片消耗于切削铸铁泵件等工件。同时,由于控制了材料的纯度和晶粒尺寸,添加了各种碳化物、氮化物、硼化物、氧化物等,以及采用了多种增韧补强机制,使得陶瓷刀具的强度、韧性和抗冲击性都有了大大的提高,特别是环境保护及节约资源已成为全世界的焦点,陶瓷刀具将具有更加广阔的前景。

- 第1页:数控陶瓷刀具的合理化选用方法(1)

- 第2页:陶瓷刀具切削用量的选择

- 上一篇文章:电机检测设备的通用化设计及实现

- 下一篇文章:远程视频技术在网络数控加工监控中的应用