投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于S7-300的PLC在数控加工中心气动换刀控制系统中的应用研究

2.2 加工中心气动换刀系统的工作原理

气动换刀系统原理图的工作原理如下:当需要换刀时,控制系统发出指令,主轴停止转动,电磁铁4YA 通电使换向阀4 换至右位,气体进入定位气缸A 的右腔,活塞杆伸出使主轴定位。定位后,压下行程开关,电磁铁6YA 通电使换向阀6 换至右位,气源通过换向阀6、快速排气阀8 进入松夹气缸B 的上腔,气缸的活塞下行,下腔通过快速排气阀7 排气。当增压腔油压升高时,增压活塞杆向外伸出松开刀具。同时,8YA 通电使换向阀9 换至右位,气源经换向阀9、单向节流阀11 的单向阀进入插拔气缸C 的上腔,插拔气缸C 的下腔经单向节流阀10、换向阀9 排气,插拔气缸C 活塞下行拔去刀具并通过回转刀库换刀。

注:“+”表示通电,“-”表断电,“( )”表示动作循序。

接着电磁铁1YA 通电使换向阀2 换至左位,气源经换向阀2、单向节流阀3 向主轴插刀锥孔吹气。延时后,电磁铁1YA 断电、2YA 通电停止吹气。同时8YA 断电、7YA 通电,换向阀9 切换至左位,插拔气缸C 的下腔进气、上腔排气,活塞退回,完成主轴插刀。

接着6YA 断电、5YA 通电,松夹气缸B 的下腔进气、上腔排气,活塞退回并完成夹紧刀具。

然后4YA 断电、3YA 通电,定位气缸A 在弹簧力作用下复位退回,完成更换刀具的动作。

加工中心气动换刀系统电磁铁和气缸活塞杆的动作顺序见表1。

3 S7-300 PLC设计方案

3.1 设计方法的选择

SIEMENS 公司的S7-300 的外形尺寸只有90mm×8mm×62mm,质量为270g,功耗仅为4W。体积小、质量轻,可装在控制柜内。该气动控制系统的输入信号为5 个点, 输出信号为8 个点, 因此本设计选用CPU315-2DP、IM360、SM323、DI16/DO16x24V/0.5A 型S7-300PLC。本研究按照工艺流程,在编写程序时采用顺序控制的方法。

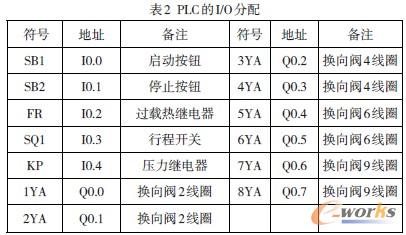

3.2 PLC 的I/O 分配

3.3 PLC 接线图

PLC 接线图表示PLC 与现场器件的实际连接。在输入元件中, 按钮SB1、SB2,热继电器FR1、行程开关SQ1、压力继电KP 器这5 个点接入的是常开点;输出元件中1YA~8YA 电磁换向阀的线圈的额定电压为直流24V,因此输出电源选择为直流24V。

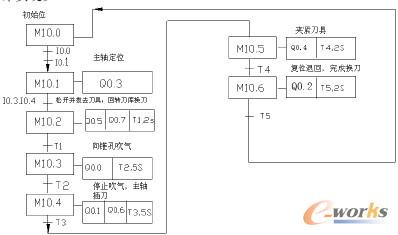

3.4 顺序功能图

顺序功能图表达了气动控制系统的工艺流程,每一步用方框表示。M10.0 为初始步,转换用相应的行程开关、压力继电器、时间继电器来实现。

4 结束语

自动换刀系统作为加工中心的重要组成部分。S7-300 PLC 有非常强大的逻辑处理功能,在工业控制领域具有广泛的应用空间。系统的成功应用证明使用该设计方案,可以提高数控加工中心的灵活性,能够缩短换刀时间,优化数控加工中心设备的加工性能,提高数控加工中心的工作效率和经济效益。

- 上一篇文章:在数控加工中心刀具库选择中应用PLC

- 下一篇文章:数控刀具在汽车制造业中的应用