投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

模具型腔的高速数控加工

2 刀具轨迹生成

2.1 拟定工艺路线

高速加工的关键是要保证三点:①保持切削载荷的平稳;②最小的进给率损失;③最大的程序处理速度。

基于以上三点的要求,加工时主要注意以下原则:

(1)加工方法的选定:以摆线加工、等高加工、扫描线加工、三维偏置加工为主。

(2)刀具路径:摆线、扫描线可有效提高切削时载荷的平稳性。

(3)下刀问题:要考虑被加工对象属于封闭型腔、开放型腔、半封闭型腔三种类型的哪一种。封闭型腔要采用螺旋式下刀,特别注意下刀半径的干涉问题;开放型腔和半封闭型腔可以采用模型外下刀,再切入工件。

(4)切入切出问题:保证切向切入,可采用“沿着形状”的切入方式,可使刀具沿着零件形状接近零件,既避免了加工干涉问题,又保证了刀具切入负荷最小。

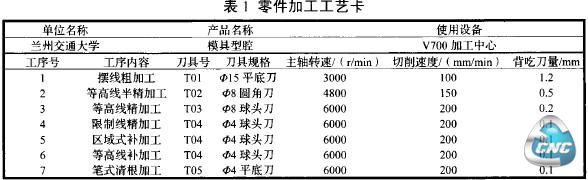

根据以上原则制定本零件加工工艺路线如表1所示。

2.2 生成刀具轨迹

(1)毛坯设定

CAXA制造工程师提供了两点方式、三点方式和参照模型三种毛坯的设定方法,本文已经完成了模具型腔的三维建模,所以采用参照模型方式来生成模型的包围盒。

(2)粗加工采用摆线式粗加工

刀具摆动前进切削,在转弯处增加了摆线接近和圆弧转角,使得进刀更加平滑。直线切削时先切出一道通槽,然后再使用直线走刀进行切削,这样有效避免了全刃径的前进切削,使得整个曲面切槽加工的每刀切削负荷更加平均。参数设定为:切削圆弧半径20mm,加工方向为X正方向,刀具采用15mm的平底立铣刀,以提高加工效率。

(3)限制线加工刀具轨迹

模具的高速精加工策略取决于刀具与工件的接触点,而刀具与工件的接触点随着加工表而的曲面斜率和刀具有效半径的变化而变化。由于该模具型腔结构较复杂,所以应将整个型腔进行分区,根据各部分曲面的特点采用不同的走刀策略,曲面凹槽应采用限制线精加工控制其走刀方向。

(4)补加工刀具轨迹

此部分轨迹的目的主要是针对前面等高加工部分和造型相比还有剩余未加工的部分,所以选用的刀具直径一定要比等高加工刀具直径小,否则系统无法生成补加工轨迹,补加工选用直径4 mm的球刀。

(5)笔式清根加工刀具轨迹

最后做清根加工,消除由于使用球头刀而在角落部分所残余的材料。清根加工采用外形铣削的方法,用直径4 mm的平底刀进行。

3 后置设置

CAXA制造工程师的后置设置主要是就不同的数控系统来设置参数,以便将前面生成的刀具轨迹转化成数控机床可以识别的G代码。这里主要以目前国内应用最多的FANUC系统为例,简单设置参数如下:

程序说明:

(SPOST—NAME,SPOST—DATE,SPOST—TIME)

程序头:

SG9 S0WCOORD SG0 SCOORD_Z@SSPN—FSSPN—SPEEDSSPN_CWSCOOL_ON(加入冷却液打开宏指令)

换刀:

SCOOL—OFFSSPN—OFF@SSPN—FSSPN—SPEEDSSPN—CWSCOOL—ON(加入冷却液关闭后再打开宏指令)

程序尾:

SCOOL—OFFSSPN OFF@SPRO—STOP(加入冷却液关闭宏指令)

4 生成G代码

用生成G代码功能将刀具轨迹分别生成各自的数控加工程序。当多个加工轨迹所用的刀具相同时,可将这些轨迹生成一个数控加工程序。注意应按实际加工的先后顺序拾取轨迹。

5 数控机床加工

由于本零件形状复杂,加工代码量大,所以使用数据存储设备CF卡作为存储介质,CF卡尽量选用低速低容量卡,以保证其兼容性。将计算机保存的程序转存为NC文件,将CF卡插在其读卡器上,作为u盘插入计算机,并将NC文件存在CF卡上。加工时把CF卡取下再插入适配器,将其插入数控机床的PCMCIA卡插槽,应用DNC功能在线加工。

6 结语

通过对模具型腔零件图的分析,采用了曲面实体混合造型生成了零件的三维模型,之后经过摆线粗加工、等高线半精加工、等高线精加工、限制线精加工、区域式补加工、等高线补加工、笔式清根加工等加工方法生成了加工轨迹,在轨迹仿真界面通过了加工仿真,再经过软件后置处理生成了G代码,最终在V700加工中心上完成了该模具型腔的数控加工,取得了较好加工质量。

经过验证,《CAXA制造工程师》作为国产数控加工软件,具备了铣削加工的各种功能,能够胜任复杂零件的自动编程工作。

- 第1页:模具型腔的高速数控加工(1)

- 第2页:刀具轨迹生成

- 上一篇文章:数控电火花线切割机床常见电气故障及排除方法

- 下一篇文章:基于Pro/E与MasterCAM塑料模具设计与加工