投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

海德汉系统的多种加工模式软件包开发与应用

3 海德汉iTNC530系统参数软件包的开发

3.1 系统加加速度参数简介

海德汉iTNC530系统提供了加速度、加加速控制和滤波器。要保证机床的加减速功能,必须对加加速进行合理设定。加加速过大,会引起机床振动,使表面加工质量变差;但是加加速过小,无法快速的加速,损失了加工效率。因此在进行高速加工时,系统要对不同的加工模式的参数进行细化设定,采用限制加加速的同时,利用滤波器对加加速尽行光滑处理。

系统提供的位置滤波器主要有单滤波器,双滤波器,高速滤波器以及增强型高速滤波器。根据不同的加工模式选择不同类型的滤波器,则设置的机床加工参数也有所不同。

海德汉iTNC530系统对于加速度,加加速度等影响加工的系统参数主要有:

MP1060;轴加速度;

MP1070;向心加速度;

MP1085;单轴快移最大允许加加速度;

MP1090;插补最大允许加加速度;

MP1200;滤波器类型:

0=单滤波器,

1=双滤波器,

2=高速滤波器,

3=增强型高速滤波器;

MPl202;循环32预定义公差;

MPl210-MPl213;四种类型滤波器的限制频率;

MPl230-MPl233;四种类型滤波器在拐角处最大加加速度。

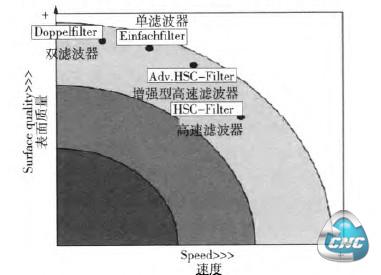

不同的滤波器速度与加工表面的质量关系如图3所示,机床在低速时,双滤波器的表面质量比单滤波器的要好;机床在高速加工时。高速滤波器的精度比增强型高速滤波器的精度高,但是增强型高速滤波器在表面光洁度上要比高速滤波器好,因此不同的滤波器适用的场合不同,加工效果也不同。

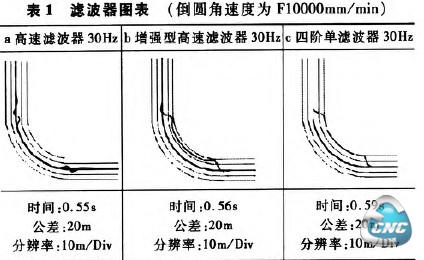

由于设置的过滤器的类型不同则得到的加工结果也不尽相同,为下面以加工倒圆角为例,说明滤波器的选择对加工工效率的影响,如表1所示。

由表1可以看出,表1a需要的加工时间最短,节点处的柔性冲击最小,圆弧中段指令值和实际加工值基本一致,加工的精度最高;表1b能达到相关的公差要求,但是节点处的柔性冲击较大,圆弧中段的指令值与实际加工值有所偏离,加工精度次之;表1c需要时间最长,圆弧中段的指令值与实际加工值有所偏离最大,节点处的柔性冲击最大。由此可见加工精度要达到良好的加工效果选用合适的滤波器尤为重要。

在不同的加工模式下,通过选择合适的滤波器,设置合理的机床加工参数,可以避免由于加加速的阶跃变化而产生的机床振动和柔性冲击,达到良好的加减速性能,满足快速加工的需求,实现高表面质量加工。

3.2 固定循环程序的设计

依据标准加工模式、光滑表面加工模式、粗加工模式、精加工模式四种加工模式所需的滤波器及加工误差的要求,利用系统提供的软件对机床的电流环、速度环、位置环等控制回路进行参数优化,对系统参数进行合理设置,并在机床上调试试验,尽量减小由于加加速的阶跃变化而引起的振动和冲击,满足加工模式所需的加工质量要求。通过机床实际加工数据的采集,找到参数最优设置。

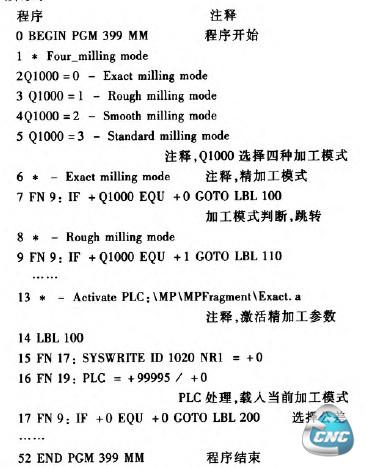

利用海德汉iTNC530系统固定循环设计软件,编写适应不同加工需求的四种类型的参数程序,考虑的因素有滤波器的选用、公差的选择、PLC程序的处理等。制作成固定循环CLCLE 399,装载到系统的TNC中。固定循环CLCLE 399主程序的部分程序如下所示:

- 上一篇文章:基于zigBee和以太网的数控机床网络通信系统研究

- 下一篇文章:CimatronE10 塑胶模具制造特点