投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

采用涂层的基于陶瓷和PCBN的超硬切削材料进行硬车加工

硬车加工包含了较大范围的加工任务,对刀具材料的负载有不同的要求。为此,我们将不同的超硬材料基体采用此涂层技术,研发出HD-Line系列新型刀具材料,覆盖了整个范围,从高耐磨性连续切削(WXMl55)到高韧性严重断续切削(WXM455),从而使任何一种硬车要求都有最佳刀具材料可供选择。

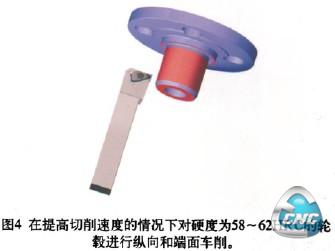

涂层刀具的高耐磨性能还可以提高加工设备的产能。在图4中,需要anT-轮毂的标记区域,硬度为58~62HRC。在保证规定的IT6尺寸精度以及Ra<4um的表面质量的前提下,通过提高加工速度以增加设备产能。采用WXM255涂层的整体刀片TNGXl 10416S—S MDO,在保证切削参数apxf=0.2mm×0.16mm不变的情况下,可将切削速度提高到vc=260m/min。这样工件的加工时间就比原来缩短了22%。

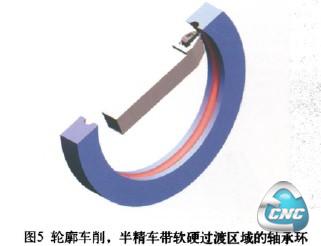

以上描述的刀具系统以及整体刀片在轴承加工领域也能发挥优势。对一个硬度最高达到59HRC的轴承环,在软硬过渡区域进行连续的轮廓预车削,需要保证表面质量Ra<0.6“m和高度的工艺稳定性(见图5)。使用IKS-PRO刀具系统和WXMl55材质的RNGX060400S—S MDO整体刀片,刀具寿命比原来的晶须陶瓷刀片提高了6倍(切削速度vc=210m/min,切削深度ap=0.6mm,进给f=0.15 mm)。

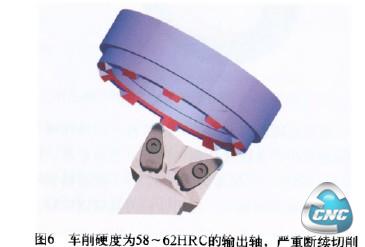

使用合适的刀杆和刀片材料也可以确保硬钢车削过程中严重断续切削工序的工艺稳定性。图6中的示例为一个硬度为58~62HRC的渗碳钢输出轴的特殊轮廓加工。使用非标刀具可以同时加工外侧和内侧轮廓,切削速度vc=130m/min,进给f=0.10mm,切削深度ap=0.8mm。高韧性刀片WXM455可以承受严重断续切旁Ⅱ造成的冲击并保证高可靠性。同时刀片寿命比普通CBN刀片提高近2.5倍。

结论

整体刀片和牢固的夹紧系统相结合,可以实现硬钢工件的新型加工方案。在大批量生产时可以显著缩短加工时间,延长使用寿命,从而提高经济效益。在工艺设计过程中采用这些加工方案,可以缩短工艺链和扩大产能,降低生产成本。新的涂层技术还可以提高硬钢车削加工的切削速度。刀具的耐磨性与不带涂层的刀具相比更高,加工过程中刀刃不易崩裂或破损,从而显著提高加工稳定性。

除了典型的硬车工件以外,对于车削硬的大型工件,严重断续切削和软硬过渡加工的案例,该系列刀具都有独特的优势。基于陶瓷或CBN的涂层整体刀片,配合相应的刀具系统,能确保最佳的经济效益和最稳定的加工过程,尤其针对具有上述特征的工件。

- 上一篇文章:基于UG的逆向CAD的应用

- 下一篇文章:齿轮刀具管理系统的研究与开发