投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于SINUMERIK 802D的数控平面磨床电气控制系统

5 PLC程序设计

PLC程序可分为两部分,一部分是根据机床具体情况自己编写的控制程序,另一部分是由西门子公司提供的802D PLC子程序库。

在PLC程序设计时,采用了西门子提供的一些标准PLC子程序,如PLC—INI、EMG—STOP、MCP—NCK、AXES—CTL、HANDWHL。这些子程序功能如下:

(1)子程序PLC—INI为PLC初始化程序,该子程序在第一个PLC周期时即SM0.1为ON时被调用。

(2)子程序AXES—CTL为主轴和进给伺服轴的控制程序,该子程序的目的是控制驱动器的使能如伺服使能V380X0002.1和脉冲使能V380X4001.7以及监控硬限位和控制电机抱闸的释放等。

(3)子程序EMG—STOP是急停处理程序,当出现急停情况时,该子程序按照要求的下电时序控制电源模块的3个端子(控制器使能、脉冲使能、控制接触器)按顺序下电,即采取对驱动器断电的应急措施;故障排除后或系统初次上电,子程序会按照上电时序控制这3个端子顺序上电。

(4)子程序MCP—NCK处理MCP和HMI信号之间的信号。

(5)子程序HANDWHL是手轮控制程序,根据HMI接口信号选择手轮直接调用即可。工作台纵向往返运动的区间控制流程如图3所示。

6 安装调试

系统各部件安装完成后,必须对各部分进行调试。

(1)NC的调试:数控系统调试包括对系统进行初始化和修改参数来设置系统的PROFIBUS地址。由于该机床需要进行位置控制的有两个进给轴,所以系统初始化只需装入标准的车床系统数据就可以,将轴的名称改为Y轴和Z轴。

(2)驱动器的调试:驱动器的调试要点是先设定轴的名称,并输入伺服轴的PROFIBUS总线地址,设定所选的电机型号和编码器的参数并存储参数,将主轴设定成模拟主轴。

(3)机床参数设置:设置机床参数,如系统显示、总线配置、各坐标轴相关配置参数、设定用户数据如丝杆螺距和减速比以及反向间隙补偿、螺距误差补偿和保护级等。

(4)PLC的调试:调试机床的各个PLC功能模块,使机床的各项功能均正常。

7 结束语

西门子802D数控系统在平面磨床中的使用,就可靠性和功能的完备性来说,效果相当好。本文中数控磨床的电气控制系统的设计思路也将会给数控平面磨床的发展带来积极的影响。

- 第1页:基于SINUMERIK 802D的数控平面磨床电气控制系统(1)

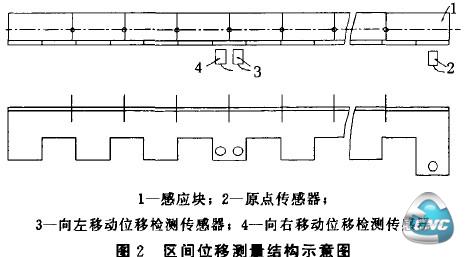

- 第2页: 纵向往返运动区间控制

- 第3页:PLC程序设计