投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC在双面钻削组合机床电气控制改造中的应用

3 PLC控制系统设计

3.1 硬件设计

3.1.1 确定输入/输出元件

双面钻削机床左右两边结构基本对称。其中输入元件可分为两方面。①刀具方面:动力头电动机起停按钮2个,用于过扭保护的载荷继电器左右各1个,动力头电动机单独退出开关左右各1个;②左右滑台方面:前进与后退手动按钮各2个,点动开关各1个,方式控制开关各1个,故障退回按钮各1个,行程开关各5个,夹紧压力继电器1个,单独退出开关各1个;另有各电动机的热继电器6个,共计35个。输出元件有:控制各电动机的交流接触器共8个,左右滑动挡铁复位电磁铁各1个,左右滑台快进电动机电磁制动器各1个,共计12个。

3.1.2 PLC机型选择

通常PLC的是根据机床的输入、输出信号的实际需要确定的。不过,为了降低改造成本,节约I/0点数是经常要考虑的因素。因此,对PLC的I/0点数可做如下处理:

(1)输入元件中的热继电器、动力头电动机和滑台退出开关的触点均不接入PLC输入端,而接入PLC输出端的接线中,直接控制相应的接触器线圈;

(2)滑动挡铁复位用电磁铁以及电磁制动器为直流24V供电,所以保持原硬接线不变。同时,令控制滑动挡铁的中间继电器为一输出元件连接到PLC。

这样,输入点25个,输出点10个,可选择30点的欧姆龙CPM2A主机配8点的I/O扩展单元,根据输出元件的电气要求,选择交流继电器输出型。

3.1.3外部接线设计

PLC机型确定后,即可进行I/0点的分配及相应的PLC外部接线设计。PLC输入端的接线简单,输入元件均以常开触点接入。输出端接线要注意两点,一是要将卜面提到热继电器、动力头电动机和滑台退出开关的触点接入相应的接触器线圈同路中;二是在PLC外部输出接线中,仍要有滑台快进和快退的电气互锁,以避免相问短路的发生。

3.2梯形图设计

3.2.1基于梯形图的软件设计思路

设计思路主要有三点:一是先从单边控制人手,即先进行左边控制设计,再进行右边控制设计,然后两段程序组合在一起;二是每边控制程序町分为自动控制和手动控制两部分,自动控制过程大致分为刀具起动、分级进给加工、加丁结束退回三个阶段。手动控制主要是针对滑台进行的手动调整;三是运用移位指令SFT实现滑台自动进给控制。刀具未起动或工件加工结束作为SFT指令的复位信号,使分级进给加工阶段停止;而滑台“快进一工进一快退”的转换条件作为SFT指令的移位脉冲;滑台起动的初始条件做为SFT指令的初始输入数据。

3.2.2左边控制的梯形图设计

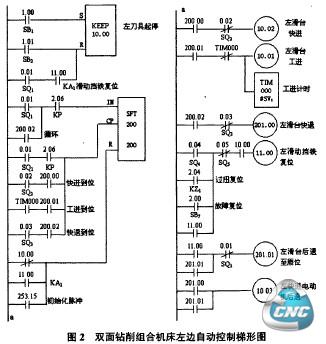

如上所述,左边梯形图程序分为两部分。即自动控制和手动控制,由方式控制开关进行两者之间的切换。双面钻削组合机床左边自动控制梯形图如图2所示。

手动控制相对简单,采人手动按钮信息,由位逻辑指令实现快进电动机正反转长动控制,包含电气自锁、电气互锁及机械互锁环节。如需前进点动,则利用点动开关切断自锁回路即可。

需要注意的是手动与自动方式转换时的复位问题。一般手动和自动的切换由JMP-JME指令实现,当JMP的执行条件由ON变为OFF时,JMP与JME之间的各输出状态保持不变,所以在手动方式与自动切换时,要进行复位操作。以免出现错误动作。

3.2.3右边控制的梯形图设计

右边控制要求与左边基本相同,将左边控制程序内的软继电器编号作相应的变动,就得到了右边控制程序。但要注意两处明显的不同:一是左滑台快进结束后,已在原位的右滑台开始计时,计时到则右滑台起动快进,所以正常情况下,左刀具先钻达目的位,然后退回,以免与右刀具相撞。那么在程序设计中,SFT指令的初始输人数据修改为定时器的常开触点,并同时增加相应的定时控制逻辑行;第二,为确保避免两刀具在中间相撞,当左滑台加工至终点,压下左边终点行程开关SQ4退回时。右滑台也同时退回。所以,SQ4作为复位信号引入SFT指令,当滑台退回至工件端口处时,利用微分指令DIFD产生SFT输人数据和移位脉冲,滑台可再次进入循环控制。

4 结语

从双面钻削机床的PLC程序设计中可以发现。移位指令SFT在实现顺序控制中具有一定的编程优势,尤其是多工位(工步)的控制。另外,如果今后功能的扩展和丁艺的改进,出现PLC的I/O点数不足的情况,可针对程序不同时执行的部分采取分组输入,组合输入或者输入输出设备不进PLC等常用方式,达到减少I/O点数的目的。

- 上一篇文章:面向企业信息化管理的刀具选配系统开发

- 下一篇文章:基于CAXA制造工程师的型腔铣削数控加工