投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

加工中心的状态检修系统研究与实现

2 系统的功能与实现

2.1 可靠性分析

故障树分析法能完整地演绎系统故障形成的逻辑关系,适用于复杂动态系统的可靠性分析;FMEA分析法的优点在于既能明确设备的故障和风险,还能把每一种可能发生的故障模式按其严重程度予以分级评价,为制定有针对性的设备维护和检修措施打下基础。本系统采用了故障树和FMEA相结合的可靠性分析方法,即利用故障树分析法保证系统分析的完整性,利用FMEA分析法来明确故障模式及后果分级评价,充分发挥各方面的优点,建立完整的设备町靠性档案。

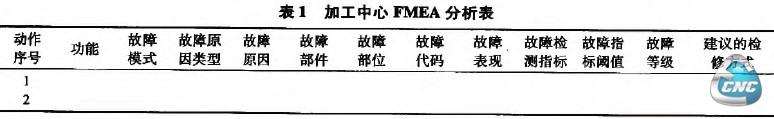

根据加工中心设备的特点,我们首先将其划分为控制电气系统、执行机构系统和机械传动系统,然后按照“无指令无动作一有指令无动作一有动作无反馈”的逻辑顺序分析设备的动作步骤和功能,最后得出故障模式和故障后果。严密的分析过程,充分保证了分析数据的逻辑性和完整性,并在实际使用中得到了证明。制定的设备FMEA分析表格式如表1所示。

2.2点检信息管理子系统

点检信息管理子系统实现对设备状态参数获取,并对日常点检工作进行管理。按照其不同的功能,主要划分为以下几个部分来处理:

(1)建立点检标准库

系统的设备点检标准数据是实施点检和设备状态评估的基础。点检标准库的建立应具有明确、全面、规范、无歧义等特点,通过设定的点检周期和点检方法,为点检工作实施提供依据。点检标准数据库包括:点检标准数据表、点检指标数据表、点检周期数据表和点检方法数据表。

本系统将整个系统的全部设备按照用途或者种类可分为装配线设备、缸体线设备、缸盖线设备和曲轴线设备,然后以此作为节点建立起整个系统的设备树,最后建立其相应的点检标准。新建点检标准界面如图3所示。

(2)制定点检任务

根据点检标准信息,通过设定点检项目、点检路线、点检时间、点检区域以及点检岗位,系统自动生成点检任务工单并下达给相应岗位。

(3)点检查询及报表

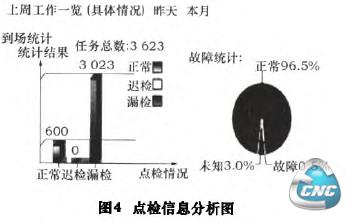

系统自动生成点检日志、点检周报和点检月报等常用报表,并对点检工作进行分析。图4为某周的点检信息分析图。

2.3维修综合决策子系统

(1)故障诊断、预测及状态评估

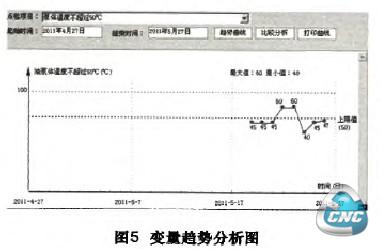

从点检系统中获得设备运行参数,利用模糊综合评判的思想,通过隶属函数将设备实测状态数据与状态参数指标阈值进行模糊评判,实现设备的故障诊断。同时,通过对设备历史数据的趋势分析和状态变化率分析,实现对设备运行趋势的预测。最后,综合设备各状态参数,根据基于灰色理论的设备状态评估模型实现设备状态评估。图5为根据某实例得出的变量趋势分析图。

(2)风险评价及检修建议

根据设备当前状态、趋势预测结果以及故障后果,通过风险矩阵实现设备风险的分级评价。风险等级分为:高、中、低3个等级。依据设定的维修策略,对于高风险设备系统自动生成相应的检修建议,为维修实施提供技术参考。

3 结语

针对我国发动机制造企业加工中心设备管理中的不足,本文提出了一套完整的状态检修系统的设计方案,包括可靠性分析方法、系统的组成、结构体系和功能模块的详细设计,实现对设备基本信息的管理和检修流程的规范,同时通过综合设备状态信息实现故障诊断、状态评估与检修决策,提高设备的可靠性和检修工作的准确性,为状态检修在发动机制造企业的实施提供技术支持。

- 第1页:加工中心的状态检修系统研究与实现(1)

- 第2页:系统的功能与实现

- 上一篇文章:基于CimatronE的四轴后置处理软件开发

- 下一篇文章:VBA技术在楔横轧模具数控加工编程中的应用