投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于Pro/E的模具数控铣加工

(4)加工工艺

加工工艺路线设计顺序为:体积块铣削,局部铣削,曲面铣削。加工设置顺序是设置加工刀具和参数,选择加工曲面,演示刀具轨迹,再NC检测,最后切材料。

体积块铣削主要适用于零件的粗加工,切除用户自定义的体积块范围内的材料获得成型工件,在加工过程中,根据用户设定的体积块与切削层参数,系统进行自动分层,选直径为10 mm,圆角为2mm的端面铣刀。局部铣削用于在已经完成的NC工序基础上进行进一步加工,起到清理模具型腔转角处及底部多余余量的作用,选直径为6 mm,圆角为2唧的端面铣刀。曲面铣削能够实现复杂的曲面的加工,生成较复杂的刀路以满足加工精度。各加工方法的序列参数设置如图4。

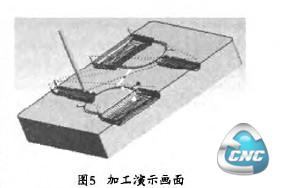

(5)加工仿真

NC序列设置完成后,选择【演示轨迹】,系统自动生成刀具路径,经过观察屏幕演示,检查刀具路径是否正确,是否发生干涉、欠切、过切,完成NC序列。

(6)后置处理

后置处理程序的功能是根据主程序产生的刀位数据文件和机床特性信息,将处理成相应的数控系统能够接受的控制指令代码文件。选择【制造】菜单里的【cL数据】,创建后缀名为“.ml”的刀位数据文件(Clothesfork.ncl),然后将cL数据文件转化为后缀名为“.tap”的后置处理文件(Clothesfork.tap),即NC程序。通过KS232数据接口将NC程序上传给数控机床,可以自动完成模具型腔的数控铣削加工。

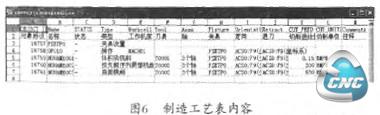

(7)处理管理器

利用NcC制造主界面中的【制造工艺表】可导出加工工艺的详细内容(如图6所示),以便指导生产工艺过程。

6 结论

本文建立了数控等离子切割机横梁的有限元模型,应用NASTRAN分析软件对其结构固有特征进行数值分析,并根据结果对原有模型进行优化,得出最优化模型。通过对原有横梁模型的研究得出:原有横梁模型的各阶固有频率偏低且大多密集在193.7 Hz-203.5 Hz,及易在外界激励下发生共振;各阶主振型都为Y轴方向,固有频率处的位移量在0.1 mm左右,难以保证切割精度。根据原有横梁模型的振型图和动画显示,可以直观地分析横梁的动态特性和薄弱环节,参照现行行业标准,对原有横梁模型进行优化,得出符合标准的最优化横梁模型。最优化横梁模型与原有横梁模型相比:各阶固有频率明显提高,具有良好的动态特性,较易避开横、纵向齿轮齿条传动的啮合频率和外界频率;在固有频率处的最大位移量≤O.05 mm,仅为优化前的1/2,更好的保证了切割精度。本研究计算出了原有横梁模型的固有频率和振型,并通过这些数据对其进行优化设计,得出最优化的横梁模型,对提高数控等离子切割机的精度和可靠性具有重要的工程意义。

- 上一篇文章:基于MasterCAM—X的典型零件数控加工编程

- 下一篇文章:基于OCR软件的刀具信息数据库开发与应用