投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于AutoCAD的数控冲床自动编程系统研究与开发

4 加工过程的仿真

在数控加工过程中,零件加工后的质量是否符合要求,在加工过程中是否会发生零件与刀具、刀具与夹具、刀具与机床工作台之间的干涉与碰撞,刀具是否对零件进行了过切或少切,刀具的走刀路线、走刀方式是否合理等一系列实际加工中可能会发生的问题都决定于自动编程系统所输出的数控加工指令集是否正确。根据NC代码文件提供的信息,将加工轨迹模拟出来,显示在显示屏上,以方便程序校验和冲压过程检验。

4.1 仿真系统总体结构

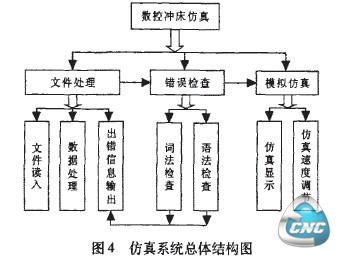

仿真系统应该能够完成数控程序的错误检查,动态地模拟数控机床驱动刀具的运动及加工过程。因此加工过程的仿真一般由文件处理、错误检查和模拟仿真三部分组成。其总体结构如图4所示。

4.2 NC代码的翻译与仿真的实现

获得了程序段的数据,就可以利用其提供的数值进行仿真。

实现了在屏幕上作图不等于实现了加工过程的仿真,如果不仅想看到全部的图形显示在屏幕上,而且想动态的观测加工的先后顺序,就需要加一些程序。实现动态的仿真可以由两种方法实现:

一是调用AutoCAD的内部命令“delay”。这种方法的优点是简单快捷,可以随意设定两个图形间的生成时间,即可以随意调节仿真的速度。

第二种方法是编写动态函数z_timer。动态函数z_timer的作用是通过输入的冲床T轴移动速度,再根据图形中计算出的两个相邻加工点的距

离,即可得出其移动所需要的时间,然后再由Delay函数实现延时。这种方法的优点是:全部时间与实际时间相符,可以加入换刀的时间,实现真正实时的仿真,并且可以通过对话框指定时间缩放比例,即也可以按比例控制仿真的速度。

5 程序运行实例

5.1 NC代码的自动生成

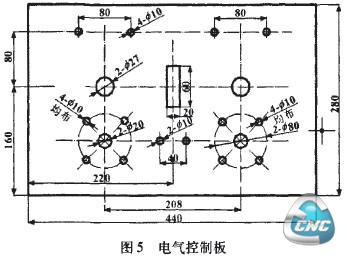

选用实际加工的电控板图纸如图5所示。

首先,将图5按1:1的比例在AutoCAD中绘制出来,然后检查要加工的矩形孔是否是整体,如果矩形孔是用多条直线段绘制的,就需要转化为一条多段线。点击菜单“数控加工”→“加工刀具预检验”,以检查所需加工的孔在刀库中是否存在合适的加工刀具,检查完毕后,系统会提示矩形孔60×20没有直接可以使用的模具。因此,可以指定步冲模具为T316号刀具,即13×13方模具,但是为了让动态仿真更为清晰,选用T321号步冲模具,即10×10方模具。

点菜单“数控加工”→“NC代码生成”,在弹出的对话框中根据提示选择要加工的图形,并设定好相关参数,点击确定即可生成相应的NC代码,如图6所示。

5.2 NC代码的动态仿真的实例

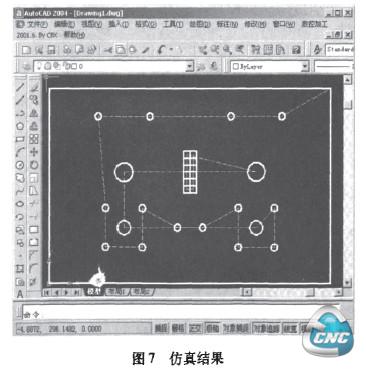

争先对NC代码文件进行错误检查,确认没有词法和语法错误后,点击“数控加工”→“数控仿真”,激活数控仿真对话框,通过对话框选定要进行仿真的NC文件,设定好冲压仿真速度,点击确定按钮,对话框自动关闭,并且在当前屏幕上开始对所指定的NC代码文件进行动态仿真。仿真效果如图7所示。图7显示了NC代码文件的仿真结果,图中的虚线展示了刀具走刀的中心轨迹。

6 结论

本系统已成功应用到山西某电控设备厂。实践生产证明,本系统具有NC代码的自动生成和图形的动态仿真功能,并且可以对已有的NC代码进行检错。系统通过对加工零件图的自动编程,避免了手工编程繁琐的坐标计算,并对加工路径进行了优化处理,提高了生产效率;结合图形仿真模块的应用,有效地减少了加工事故的发生,提高了冲压加工的安全性。

- 上一篇文章:基于特征集成数控工序的工艺设计平台研究

- 下一篇文章:浅述数控车削加工中刀具和切削液的选择