投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于AutoCAD的数控冲床自动编程系统研究与开发

3.2 加工模具的自动选择

3.2.1 模具库的建立

对于一个具体的刀具,具体有以下几个参数:模具号,形状,X方向长,Y方向长以及直径。对于圆形模具,没有X、Y方向长参数,对于矩形模具,没有直径参数。用户可以由对话框建立刀具和修改刀具。

定义变量m_dia为模具直径,m xlen为模具X方向长,m_ylen为模具Y方向长,m_shape为模具形状,m_sym为模具号,如下程序段定义刀具信息格式。

(list m_sym m_shape m_xlen m_ylen m_dia);刀具信息组成表格式

模具类的建立即是建立了刀具存储的格式,即刀具信息在刀具库中是以表的格式存储的,模具库管理通过表操作来完成对模具库的管理功能。

3.2.2 加工模具的自动选择

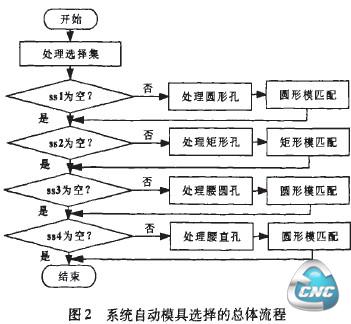

一般的数控冲压机可以多副模具,其中既有圆形模具,也有矩形模具,其要加工的孔可分为圆孔、矩形孔、腰圆孔,腰直孔四类。为了方便选择图形和不同类图形的处理,系统可以通过交互式操作将不同类型图形赋值于四个不同的选择集ss1、ss2、ss3、ss4。通过对SSGET函数的参数设置,可以避免赋值过程的误操作。系统自动模具选择的总体流程如图2所示。

其中模具匹配需要编写专用的匹配函数,根据孔型的不同自动从建立好的模具库中选择合适的模具进行加工。

3.3 加工路径确定

加工路径的确定就是数控冲床冲压路径的确定,主要的设计任务就是实现以何种方式来确定加工顺序,加工路径如何实现最短优化,如何使加工时间缩到最少,如何使程序适应多种加工方案。

3.3.1 加工路径确定的基本原则

数控冲床加工路径的确定主要涉及两个基本原则:

(1)同一把刀工序尽量集中。在数控冲压加工时,为了减少转刀所占用的辅助时间,可按集中工序的方法加工零件,尽可能用同一把冲模加工完零件表面上的相同冲切部分。

(2)走刀路径最短。对于数控设备来说,每一秒钟的时间都是宝贵的,冲压过程所需的时间较短,而模具的空行程决定了加工效率,合理安排空行程路径显得尤为重要。

3.3.2 加工路径的优化

加工路径的优化的问题即是对加工孔寻找最短遍历路径的问题,对尺寸相同的加工孔而言,路径的优化可以归属与完全NP问题,完全NP问题的典型是货郎担问题,货郎担问题和本文研究的最短遍历路径问题的差别在于货郎担问题的最终节点是起始点,而最短遍历路径不要求最后回到起始点,但如果能够以一个高效的算法来解决货郎担问题,最短遍历路径也可参照得出近似算法。完全NP问题完全的算法是不存在的,因为对于遍历点大于20时要想得出结果需要几年甚至几十年的时间。一般采用近似算法来代替最优算法,常见的算法有正交路径法、最近点路径法等。

3.4 后置处理

后置处理模块的主要作用是用来将刀位文件转化为NC代码。把它作为独立模块的作用是可以通过不同的后置处理生成适应不同数控系统的NC代码,增强系统的通用性。

3.4.1 后置处理模块的设计

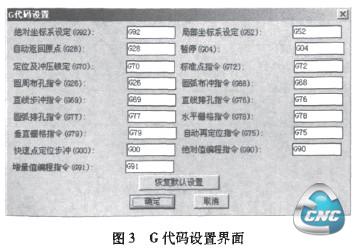

后置处理模块分为两大类:一类为专用后置处理模块,另一类是通用后置处理模块。根据冲压数控系统的特点,通用后置处理模块更适合本系统,通过制定标准格式的机床文件,通过对话框实现机床数据的标准化文件。在NC代码生成和图形仿真时调用机床标准文件,即可获得相应的数控代码信息。数控系统C代码的设置界面如图3所示。

3.4.2 NC代码生成

(1)点位冲孔的NC代码生成

点位冲孔的C代码是GOO,但为了适应更多的数控系统,作者建立一个变量gcode_00,用来表示快速点定位冲孔指令,系统默认代码为GOO,不同的数控系统可以在自动编程系统的后置处理设置中设定。刀具的中心位置坐标由加工路径模块确定,刀具信息由模具选择模块确定。

(2)步冲加工的NC代码生成

以直线步冲为例,系统默认的直线步冲的G代码是G69,不同的数控系统仍然可以在自动编程系统的C代码设置中设定。步冲的起始位置和终点位置坐标由加工路径模块确定,刀具信息由模具选择模块确定。步冲的长度即是起点位置和终点位置的距离,用函数Distance可以轻松实现,步矩的确定分为圆形模具步冲和矩形模具步冲两种情况。

3.4.3 步冲步矩的确定

用圆形的模具进行步冲时必然会产生均匀的步冲齿花,步距越大,齿花越明显。圆形模具的步冲步距取决于步冲齿花的高度,即取决于步冲精度的大小,齿花大小决定了孔的加工精度,所以设计程序时把精度要求作为一个输入参数,在自动编程系统的步冲精度设置中设定,步距的大小由式(2)计算确定。

p=2(ds-s2)1/2 (2)

式中:P为步距;d为模具直径;s为齿花高度。

矩形模具的步冲步距只取决于步冲的长度与模具的尺寸。用步冲起点和终点的距离除以步冲方向的模具尺寸得出的数值取整加一,得出最小步冲步数;然后,再用步冲起点和终点的距离除以步冲步数得出的数值即可作为步冲步距。

当然,在大多数数控系统中,矩形模具的步冲步距可以是小于步冲方向的模具尺寸的任何值,为了保证加工的效率和加工效果,可以人工估算一个合理步矩值,然后通过自动编程系统的步冲精度设置中设定。如果步冲起点和终点的距离除以此步距得出的步冲步数不为整数时,数控系统会自动调整步矩以适合加工。

- 上一篇文章:基于特征集成数控工序的工艺设计平台研究

- 下一篇文章:浅述数控车削加工中刀具和切削液的选择