投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于RFID技术的西门子840 D刀具管理的研究及应用

2.4读写RFID芯片中的数据

利用RFID读写器处理输入的相对应命令,通过选定的读写探头,可以读写RFID芯片中的数据信息。本项目选用的RFID读写器型号为BALLUFF公司生产的BIS—C一600,通过RS232接口与数控系统进行通讯;读写探头型号为BIS—C-300系列,该探头的有效读写距离为0~3 mm。

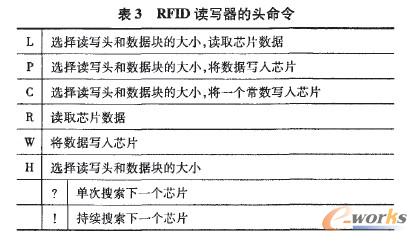

BIS—C一500读写器所使用的命令均由1个头命令所引导。与数据读写相关的头命令参见表3。

下面以“L”命令为例,说明这些头命令的具体使用方法。假设需要通过2号读写头读取1个大小为“字节的芯片中由第50个地址位开始的10字节的数据,则需输入以下命令:L 0050 0010 20 J7

其中,数字0050代表由第50个地址位开始读取数据;0010代表读取数据的大小为10个字节;2代表使用2号读写头;最后一个数字0代表所读取的芯片大小为64字节;字母J代表的是该命令的BCC编码值。

2.5基于RFID技术的刀具识别与管理系统实例

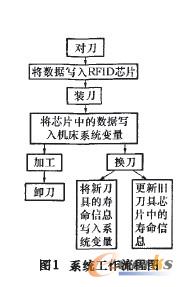

该刀具识别与管理系统的具体工作流程如图1所示。

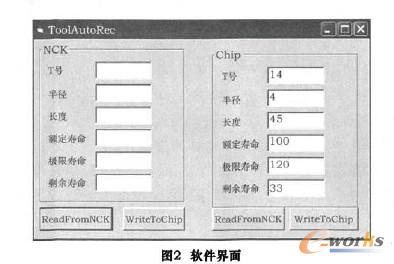

使用刀具前,需先在对刀仪上进行对刀,将对刀仪输出的刀补参数值和设定好的刀具寿命信息通过手持读写器写入刀具RFID芯片中。刀具装载人数控机床时,点击软件中的“ReadFromChip”键,通过自动装刀位或者手动装刀位处的读写头,将RFID中的信息显示在软件屏幕的对应项目栏中,如图2所示。如若信息有错误,可以直接在软件界面中进行修改。修改完成确无误后,点击“WriteToNCK”键,即可将这些信息写入相对应的系统变量中。

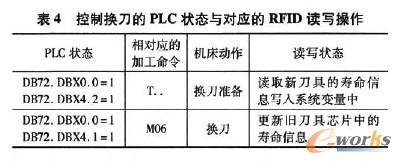

当每把刀具的信息都输入完毕后,即可进行加工工作。加工时的选刀、换刀、刀具监控等工作均由840D数控系统自带的刀具管理高级功能来实现。在加工过程中,软件持续扫描PLC数据块DB72中DBX0 0、DBX4 2和DBX4.1三个位的值变化情况,根据其值的变化自动进行相对应的读写操作,更新所用刀具的实时寿命信息。具体如表4所述。

3 结语

综上所述,将RFID技术与西门子840D刀具管理功能相结合,可以有效地进行刀具自动识别和管理,极大地提升了生产效率、降低了次品率、节约了生产成本、提高了生产企业的利润。在本文的基础上.该系统还可进一步完善,例如可建立一个刀具数据库.进行库存管理;通过计算机进行数据维护,自动更新需使用刀具的RFID芯片数据;并可在全生产线上跟踪每把刀具的具体使用情况等。通过这些措施,必将会进一步提高企业的生产自动化水平。

- 上一篇文章:基于Pro/e数控加工后处理技术研究

- 下一篇文章:浅谈应用华中数控系统实现MasterCAM自动编程加工