投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

刀具一体化管理在机械加工中的应用

3 系统整体规划

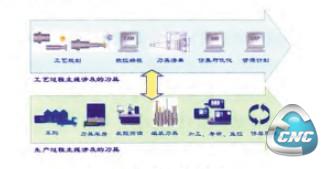

刀具业务过程涉及到工艺设计和生产过程两个方面,见图1所示。在这样的复杂过程中,每个环节对刀具都有各自的关注点,如果不能一开始就从整体上进行考虑,只是从某一个或几个具体环节的角度出发,一个局部一个局部的去进行刀具管理项目的开发实施,很容易产生冲突、冗余,很有可能使得各个局部的“好”的应用反而造成整个刀具生命周期业务过程的巨大障碍,形成一个个“孤岛”。

对于刀具管理来说,“孤岛”式的应用局面,会给相关业务开展带来巨大的负面影响。因为刀具数据复杂多样、并且在不断的动态变化,一个个“孤岛”之间很难保持数据的一致,这样会造成刀具相关业务之间无法协调工作,往往还要花费大量的时间和人力来协调不同的业务,使得局部的信息化应用效果无法产生整体优化的结果,反而被各种额外的补救措施带来的消耗所抵消。

4 系统组成及功能

刀/工具一体化管理系统组成主要包括:基础数据管理、基于知识的工艺选刀系统、切削参数管理系统、系统功能描述。

4.1 刀/工具基础数据管理

标准刀具数据、刀柄、刀具附件、组合刀具、贵重刀具、量具、自制刀具、非标刀具等。系统支持的录入方式有人工录入、条形码扫描录入、按照一定的模板格式批量导入等,同时系统具有重复检错功能。

建立企业内部的刀具分类方式、刀具编码体系,具有刀具编码的建立、维护、管理。刀具分类编码对不同的刀具进行分类、参数描述,建立统一的刀具数据库,以供各种刀具数据的查询。刀具分类编码包括刀具组件编码和组装刀具编码,可以自定义组装刀具,多次使用、自由编辑生成组装刀具。新刀具的自动编码:对新采购刀具按照一定规则进行自动编码。

4.2 切削参数优化管理

提供建立企业零件典型工艺刀具案例库功能,通过手工可以(或与CAPP/PDM集成导入工艺信息)创建典型工艺树,建立零件工序、工步、机床、刀具,以及切削参数等信息,实现对零件典型工艺刀具案例库的维护管理。

系统提供切削试验参数管理功能,对刀具厂商试刀用的切削参数和厂内工艺编程人员给出的切削参数进行收集整理,进行切削试验方案的录入、试验数据的采集,人工在试验结果数据中确定优化数据,并选入切削参数优化库。

4.3 车间刀/工具库房管理

实现台账数据的查询、统计,以及报表输出功能;刀具查询可按编号、类型等各种信息进行精确查询或模糊查询,并能使用条形码扫描枪进行查询:实现对工具的出入库状态进行管理,包括按机床和个人的领用、归还、报废、丢失等进行管理。个人领用时记录工具的领用时间,报废时记录报废时间。实现按每个人对刀具的使用频率排序显示刀具信息,以便进行个人工具消耗成本统计,易耗品报废时以旧换新。

- 第1页:刀具一体化管理在机械加工中的应用(1)

- 第2页:系统整体规划

- 上一篇文章:基于PowerMILL的汽车发动机等速圆柱凸轮曲面的数控加工

- 下一篇文章:浅析数控加工的工艺流程