投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控铣床常用刀具的合理选用

三、数控铣削切削用量确定

合理选择切削用量的原则是:粗加工时,一般以提高生产效率为主,相应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。具体数值应根据机床说明书、切削用量手册并结合经验而定,同时需要考虑几个因素的影响。

1.切削速度VC

提高切削速度VC也是提高生产率的一个措施,但VC与刀具耐用度的密切相关。随着VC的增大,刀具耐用度急剧下降,故VC的选择主要取决于刀具耐用度。另外,切削速度与加工材料也有很大关系。

2.主轴转速n

主轴转速n(r/rain),是根据切削速度VC来选定。计算公式为:VC=?nd/1000m/min数控机床的控制面板上设有主轴转速修调(倍率)开关,可对加工过程中主轴的转速进行整倍数调整。

3.切削深度aP

在机床和刀具刚度允许的情况下,可以使切削深度aP等于加工余量,这是提高生产率的一个有效措施。为了保证零件的加工精度和表面粗糙度,一般应留0.5—0.8ram余量进行精加工。

4.切削宽度ae

一般切削宽度ae与刀具直径d成正比,与切削深度aP成反比。经济型数控床的ae取值范围为(0.5—0.75)d。

5.进给速度F

F应根据零件的加工精度和表面粗糙度要求以及刀具和工件材料来选择。增大F也可以提高生产效率。加工表面粗糙度要求低时,F可选择得大些(可在100—200ram/rain范围内选取)。当加工精度,表面粗糙度要求较高时,进给速度应选小些,一般在50—80ram/rain)范围内选取。在加工过程中,F可通过机床控制面板上的修调开关进行人工调整。在钻孔、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,(可在20~50 mm/min)范围内选取。

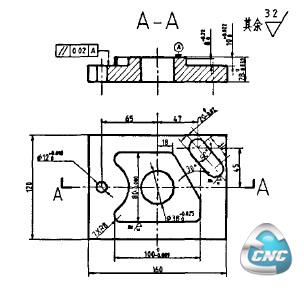

四、数控编程中刀具选用实例

现以首届全国数控大赛的比赛件,外形尺寸为160 x 120×30mm零件图为例(图2),材料为45钢。在配置FANUC Oi Mate MC数控系统的数控立式铣床上加工。

该加工工序安排如下:

(1)铣削平面,保证尺寸28 mm,选用Φ80mm可转位面铣刀。

(2)粗加工两外轮廓,选用Φ16mm三刃立铣刀

(3)铣削边角料,选用Φ16 mm三刃立铣刀

(4)钻中间位置孔,选用Φ11.8mm直柄麻花钻。

(5)扩中间位置孔,选用Φ35锥柄麻花钻。

(6)精加工两外轮廓,选用Φ12mm四刃立铣刀。

(7)加工键行凸台表面,选用Φ12mm四刃立铣刀。

(8)粗镗口38mm孔,选用Φ37.5mm粗镗刀。

(9)精镗口38孔,选用Φ38mm精镗刀。

(10)打中心孔,选用Φ3mm中心钻。

(11)钻孔加工,选用Φ11.8毫米直柄麻花钻。

(12)铰孔加工,选用Φ12mm机用铰刀。

在保证零件精度的前提下,数控编程的程序应尽量简短。节点坐标简单,减少刀具空行程。

五、结束语

对于每一位从事数控编程人员而言,刀具的正确选择方法和切削用量的合理选用,是提高加工质量和加工效率的重要保障。国外的统计表明,刀具费用只占制造成本的3~4%。但通过使用先进刀具,提高加工效率,可使零件的制造成本降低10~15%。随着我国数控机床用户的不断增多,掌握使用好数控机床刀具,提高我国制造业的水平,充分发挥数控机床的优势,提高企业的经济效益和生产水平。

- 第1页:数控铣床常用刀具的合理选用(1)

- 第2页:数控铣削切削用量确定

- 上一篇文章:现代数控铣削对刀具系统的要求

- 下一篇文章:NC数控编程与绿色节能制造研究