最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

电火花加工数控系统的软件设计

本文针对电火花的加工特点,在华中开放式数控平台上构建出电火花加工数控系统。着重对其软件结构和加工状态实时检测及加工自适应控制的软件实现做了具体介绍。

4 电火花加工的过程控制

4.1 主要控制环节

(1)进给伺服控制。其作用是及时调整间隙的大小。间隙过大时,加工会停止;间隙过小时,会造成拉弧烧伤或短路。另外,调整间隙的大小也间接调整了工作电流。

(2)脉冲间隔、脉冲宽度的自适应控制及自适应抬刀。

4.2 主要控制过程

(1)根据放电间隙的状态,自动调节脉冲间隔的大小。当发生短路或电弧时增加脉冲间隔值,以防止或避免拉弧烧伤;当加工处于正常但不是最佳状态时,相应减小脉间的大小,提高加工速度,充分发挥脉冲电源的潜力。

(2)根据放电间隙的状态,自动调节脉冲宽度的大小。当发生短路或电弧时减小脉冲宽度值;当加工处于正常但不是最佳状态时,相应加大脉宽的大小。

(3)间隙状态恶化,而加大脉冲间隔又不见效时,则要迅速抬刀,要求抬刀时的运动速度要快。

对加工过程控制的二次开发主要是调用系统伺服轴控制函数。根据端口值的处理结果对加工过程进行相应调整,直接控制轴运动来完成过程控制功能。

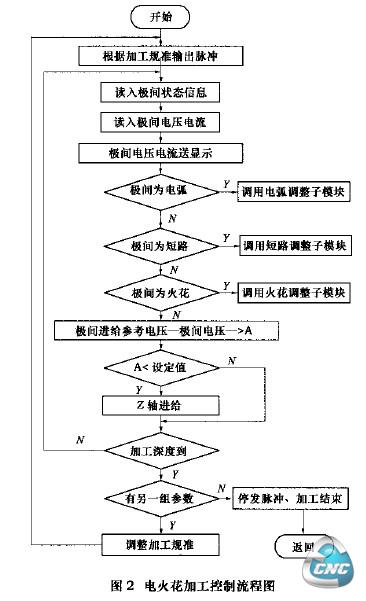

4.3 控制程序流程图

如图2所示。

5 结语

在开放式华中I型数控平台上针对电火花加工的状态检测、加工控制以及专用的人机交互要求,成功开发出电火花数控加工系统,改善了机床的柔性,扩大了机床的加工范围。今后对系统软件进行扩展,还可以加工形状更复杂的工件。另外该系统由于有良好的人机界面,通用规范的模块化设计,使系统具有较好的实用性、可维护性和扩展性。

- 第1页:电火花加工数控系统的软件设计(1)

- 第2页:电火花加工的过程控制

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:现代数控铣削对刀具系统的要求

- 下一篇文章:NC数控编程与绿色节能制造研究