投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于射频技术的刀具自动识别系统的设计与实现

2.2 PLC监控模块

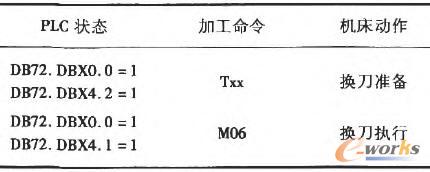

PLC监控模块的建立主要是为了解决刀具寿命更新的问题。机床加工过程中需要换刀时,便更新一次刀具编码块内存储的刀具寿命信息。加工中心换刀过程分为两部分,一是通过Txx代码选刀,二是通过M代码(通常M06)机械手换刀。当执行Txx代码时,机床执行换刀准备动作;当执行M06代码时,机床执行换刀动作。这个过程在PLC中的状态变化如表4所示。

表4 PLC状态描述

PLC监控模块实时监控DB72.DBX0,0以及DB72.DBX4.2这两个位的值的变化。当DB72.DBX0.O以及DB72.DBX4.2同时为1时,将触发信号发送给数据转换模块,再通过数据转换模块将射频编码块的写操作命令发送给射频处理器,将数控系统变量中的数据写入射频编码块,进行刀具寿命信息的更新。

3 系统功能展示

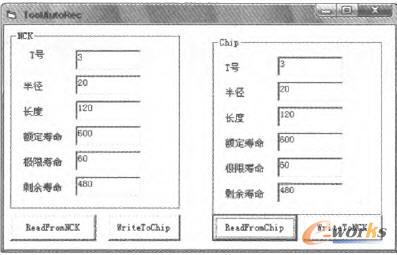

本文所述串口通信软件安装在加工中心数控系统中,通过帛口通信技术,从而将射频编码块中的数据显示在机床操作面板上。如信息有错误,工人可以直接在软件界面中进行修改。待数据确认无曝后,工人可点击界面上的“WriteToNCK”键,即将这些信启、写入相对应的数控系统变量中。这样的一个可视化界而,使得操作人员在装刀时可对所使用刀具的正确性进行一次判断,从而避免装刀错误,实现刀具自动识别。图3所示为软件操作界面。

图3 系统功能展示

4 结语

本文将射频识别设备与西门子数控系统相结合,实现了刀具信息在数控系统与射频设备间的传递、刀具的自动识别以及刀具寿命的更新,防止人工操作的错误,降低了辅助加工时间,提高了加工的自动化程度和生产效率。

在本文的基础上,可开发基于射频技术的刀具管理系统,建立刀具管理数据库,对刀具在生产线外进行离线管理,例如库存管理、采购管理等。此外,还可进行刀具在线管理,将刀具在生产线的使用情况进行实时监控。将本文所述刀具自动识别系统与刀具管理系统相结合,必将进一步提高企业生产自动化水平和生产效率。