投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

EdgeCAM下三拐曲轴的车铣复合加工

1.3 工序的安排

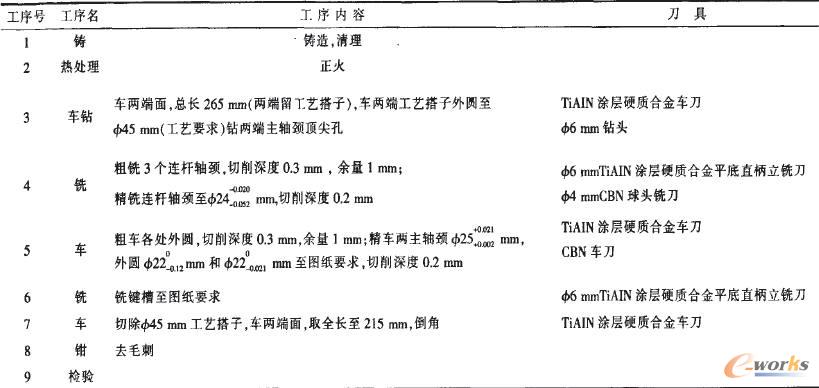

表1为三拐曲轴整个加工过程的工序表,其中工序3~7是EdgeCAM下的车铣复合加工工序,定位基准为主轴颈。

毛坯通过铸造获得,对曲轴来说,以铸代锻容易把曲轴做成在应力分布方面较为理想的形状;此外,铸铁曲轴的耐磨性也较好,经正火处理的球墨铸铁曲轴配巴氏合金轴瓦已不需要将轴颈淬硬,而且铸件的内摩擦阻尼比钢大,在同样的激振力矩下扭振振幅较小。采用车铣复合加工,整个加工过程的回转轴都是两处的主轴颈的中心线。本可舍弃工艺搭子(在传统的加工工艺中,用来划线找正3个连杆轴颈的中心),只需在两端面留5mm的余量供机加工即可,但是为了不影响前道铸造工序,仍保留了工艺搭子;待整个加工完成后将切下的工艺搭子熔化后再去铸造,循环利用,不会成为废品,既不浪费材料,又保持原先的铸造工艺不变。

该零件刚性较差,按先粗后精的原则安排加工顺序,逐步提高加工精度。对于主轴颈与连杆轴颈的加工顺序是:先加工3个连杆轴颈,然后再加工主轴颈及其他各处的外圆,这样可以避免一开始就降低工件刚度,减少受力变形,有利于提高曲轴加工精度。在传统的加工工艺中,各处外圆(包括连杆轴颈)的工艺路线是:粗车——精车——磨,粗车各外圆面留余量2mm,精车时留0.5mm磨削余量,磨削后各外圆面达到图纸尺寸,最后安排的磨削作为精整加工用来提高零件表面的精度、降低粗糙度。但是现代高速切削加工比磨削更经济方便,并且加工质量可以和磨削媲美。实验数据表明,经过高速铣削表面粗糙度可达到Ra=0.33μm,甚至低于普通磨削。因此在EdgeCAM车铣复合加工中,以高速车、铣来代替磨削。加工铸铁常规的切削速度10~350m/min,而高速加工的切削提高到750~4500m/min。改进的工艺路线改为:3个连杆轴颈先粗铣后精铣(四轴X,Y,Z和C联动),其余外圆表面先粗车,后精车(EdgeCAM没有特定半精加工命令,不过提供了残料去除命令,目的是为了切除前道工序由于刀具尺寸太大而无法加工到的死角)。另外,高速加工铸铁时,切削液的使用不仅不能提高加工表面质量,反而会大大降低刀具的使用寿命,因此对铸铁的高速加工采用干切削。刀具的材料和加工工艺参数具体见表1。

表1 工序表

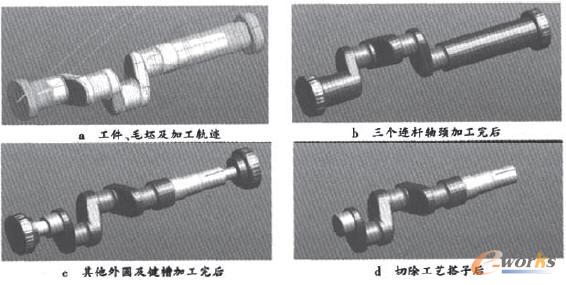

2 加工仿真

EdgeCAM除了具有强大的加工能力,而且提供非凡的模拟加工手段,实体仿真能够真实地再现整个加工过程;可以加入机床和夹具的仿真,更好地检测加工时的干涉,仿真启动后同时输出当时加工工序的信息反馈。为了方便查错,可以设置仿真在程序末尾或干涉处结束,这样就可以根据反馈的信息回到编程窗口修改该工序的参数。图2为仿真过程。

图2 三拐曲轴车铣加工的实体仿真过程

3 结束语

本文主要针对三拐曲轴的传统工艺方案进行改进。在EdgeCAM环境下用车铣复合加工,使工序更加集中,避免了零件的多次拆装从而获得更高的位置精度;通过实体加工仿真,可以检查刀具、工件和夹具在加工过程中是否发生碰撞,提高了生产效率,为实际应用带来很大方便。

- 上一篇文章:PLC控制系统在电气设备中研究

- 下一篇文章:零能耗建筑的电气设计与应用