投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC控制系统在电气设备中研究

前言

时下,随着计算机控制技术的大力发展,以微处理器为核心的可编程序控制器(PLC)控制已逐步取代继电器控制,普遍应用于各行各业的自动化控制领域。在我国的煤炭行业也不例外,但目前煤矿行业井下主排水系统仍多采用继电器控制,水泵的开停及选择切换均由人工完成,还做不到根据水位或其它参数自动开停水泵,这将严重影响井下主排水泵房的管理水平和经济效益的提高。

1 PLC控制系统综述

1.1 PLC控制系统的硬件组成

PLC (Programmable Logic Controller)可编程控制器,是一种数字运算操作的电子系统,在工业环境应用中较为广泛。其系统的硬件主要包括两部分:机箱和彩色液晶显示器。其中机箱内装有PLC主机、模拟量模块、数字量模块和故障切除开关等;PLC 主机是用于接收和处理来自司机的操作指令、恒低速控制、柴油机、辅助系统控制及参数修改等。数字量模块用于采集司控器、扳键开关和辅助触点等开关量信号,其输出通过隔离放大去控制电空阀、接触器、继电器等。模拟量模块用于采集牵引电机电流、主发电机电压、柴油机水温和油压等模拟量信号。故障切除开关,用于切除柴油机水温高故障、差示压力故障、柴油机油压低故障及列车管风压不足等故障。

PLC(Programmable Logic Controller)可编程控制器,具有司机操作指令的接收和处理,机车运行逻辑控制,恒功励磁控制和机车运行逻辑控制等多个功能。它的原理是采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算等面向用户的指令,并通过数字或模拟式输入、输出控制各种类型的机械或生产过程。由于它可适应于恶劣的工业环境,并具有体积小,重量轻等诸多显著的特点,在电气设备中得到诸多人的认可,所以也被认为是工业控制的核心部分。

1.2 PLC控制系统优势

1.2.1 实际使用中系统设计、安装、调试等工作量较少。因PLC用软件功能取代了继电器控制系统中大量的中间继电器、计数器等器件,使控制柜的设计、安装、接线工作量大大减少。

1.2.2 在实际使用中编程方法简单,容易操作。在这里面使用较为最多的语言是梯形图语言,是一种面向用户的高级语言,可编程序控制器在执行梯形图的程序时,用解释程序将它“翻译”成汇编语言后再去执行。

我们知道,其电路符号和表达方式与继电器电路原理图相似,梯形图语言形象直观,易学易懂,熟悉继电器电路图的电气技术人员只要花几天时问就可以熟悉梯形图语言,并用来编制用户程序。

1.2.3 适应性强,硬件配套齐全和用户使用方便。就目前的PLC控制系统来看,可编程序控制器产品已经标准化,模块化,配备有品种齐全的各种硬件装置供用户选用。在实际中用户能灵活方便的进行系统配置,组成不同的功能、不规模的系统。楞编程序控制器的安装接线也很方便,一般用接线端子连接外部接线。

2 PLC在煤矿主排水泵系统中应用案例

PLC可编程控制器就自身而言,有很完善的可靠性,并具有很强的抗干扰性能。但是,工业控制是一个很特殊的领域,如有不慎,就有可能造成极大的经济损失,甚至人员伤亡。所以我们还应该从整个系统的角度进行可靠性设计,以更加有效的保障工业控制的安全。

2.1 设计原理分析

在PLC煤矿主排水自动控制系统开发研究中,在设计的同时要从实际出发,根据排水控制的要求,进行PLC硬件和软件的设计,以达到自动轮换工作,使水泵房工作更加高效节能的目标。同时还要选择可靠的控制器及附属电气元件,以更好地适应井下环境。在符合矿用设备的安全标准的同时,还要在设计和开发时能充分考虑和利用井下的条件,使控制简便可行。

2.2 PLC煤矿主排水泵系统自控装置

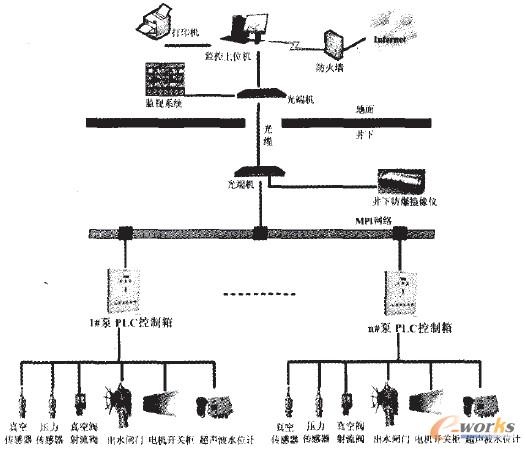

根据上文的分析和阐述我们形成图1。

从图1我们可以不难看出,该系统主要由地面监控计算机、井下PLC控制箱、就地控制操作台、通信接口等组成。每台水泵分别配置了PLC控制箱和就地操作台。其中一台PLC控制箱定义为主站,其他的定义为分站。井下PLC和地面通信接口通过光缆连接。

图1

2.3 得出结论

利用PLC自动控制及运行参数自动检测,动态显示,并将数据传送到地面生产调度中心,进行实时监测及报警显示。该系统能够把有关数据和图形传送到局域网,实现信息的共享通过地面监控室计算机远程控制水泵的启停,能够显示并记录排水系统的各种参数和设备的运行状态:通过就地操作箱控制水泵的启停;并能在就地操作箱的触摸屏上显示水泵的各种参数。除此之外,还得出有运行可靠、操作方便、自动化程度高等特点,节省了一部分的运行费用。

- 上一篇文章:基于单片机开发的高精度数据采集器

- 下一篇文章:浅析机电一体化集成装配装置电气控制系统的优化