投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于Pro/E和MasterCAM的鞋楦反求与仿真加工

3.2 四轴粗加工刀具路径的生成

选择轴测图,打开主菜单、刀具路径、多轴加工、带旋转轴四轴加工和加工所有曲面,完成。然后,进行刀具选择:直径为φ20mm球铣刀;多轴参数设置:加工表面残留余量设置为5mm;旋转轴设置:x轴为旋转轴和带旋转轴四轴加工参数设置,且一定要勾选Rotary 4ax paramaters中的Use center point选项保证加工中心,选择原点,生成加工路径,参数设置如图9所示。

图9 刀具路径各参数设置

为了保证加工精度需要再做一次半精加工,可直接复制已生成的刀具路径,然后修改各项参数及设置。半精加工修改的参数为:加工余量由5.0mm变为1.0mm,其他设置同粗加工,然后重新生成半精加工刀具路径,则两个粗加工路径生成成功。

3.3 四轴精加工刀具路径的生成

四轴精加工刀具路径的生成方法与四轴粗加工刀具路径的生成方法相同,均采用带旋转轴四轴加工方法,只是切削参数有所不同,因此,也可以用生成粗加工路径的方法生成四轴精加工刀具路径,为保证加工精度和质量,其不同点为:1)选择直径为φ10mm的球铣刀;2)多轴参数设置:加工余量设置为0;3)修改切削用量。

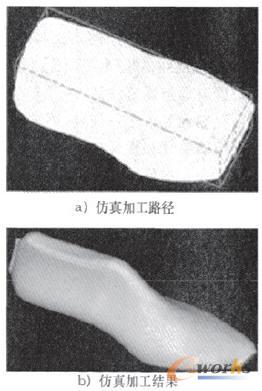

仿真加工的路径及结果如图10所示。

图10 仿真加工路径和结果

加工结果表明工件未出现过切或欠切,加工所得工件符合反求得到的模型,可见该加工过程是准确可行的。由仿真过程可知,刀具和切削参数对加工效率的影响为:刀具半径越大,步距越大,那么精度越低,加工效率越高;反之,则效率较低,但加工精度较高。具体加工参数由实际加工要求和加工经验决定,并可在该仿真软件中验证其效率及准确性,NC程序也可在参数设置和后处理中得到优化,可使实际生产达到较高的效率和精度。

4 结语

本文对鞋楦数字化后的点云进行处理和三维反求,还原鞋楦实体模型,并基于MasterCAM软件的四轴加工功能对鞋楦进行仿真加工。本文研究的意义在于运用逆向工程原理,用小平面建模的方法实现了鞋楦的数字化模型再生,为鞋楦改进设计、再制造和网络化制造提供支持;仿真加工为生产节约了材料和时间,验证了加工的可行性。

- 上一篇文章:PLC在交流电牵引采煤机电气控制系统中的应用

- 下一篇文章:嵌入式实时系统开发的软硬件考虑和关键工艺