投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC在交流电牵引采煤机电气控制系统中的应用

交流电牵引采煤机是现代化矿井实现高产高效的关键设备之一。其电气设备控制系统的先进性和可靠性对保证采煤机的整机性能及提高其可靠性都有着极其重要的影响。采煤机工作环境恶劣,如运行时振动强烈、大功率变频调速装置产生强的电磁干扰、电源电压极不稳定(经常存在+ 20 %~ - 30 %的大幅度波动) ,且存在较重的电源污染以及煤尘、潮湿严重等许多不利因素,对采煤机电控系统的设计都提出了较为苛刻的要求。

在设计国产MG 系列变频器机载式交流电牵引采煤机电控系统时,充分考虑到可编程控制器(PLC) 自身硬软件技术成熟,具有抗干扰能力强、组态灵活方便和可靠性高等特点,比较适合于在恶劣环境下使用。因而选用PLC 作为电控系统的核心元件,配以自行开发的专用接口,实现采煤机系统的控制、监测、保护和显示等功能。

1 电控系统的控制功能

在变频器机载式交流电牵引采煤机中,电控系统要实现的操作、控制和保护等功能,主要有:

(1)根据采煤工艺和采煤机司机的操作要求,控制主机启动和停止,牵引送电/ 断电、牵引换向和牵引速度控制;

(2)为方便司机对采煤机进行控制,设置有中间控制箱面板、机身端头控制站和无线电遥控3 种操作方式,以便自由选择;

(3)实现截割电机的恒功率自动控制和重载自动反向牵引;

(4)对截割和牵引电机进行过电流及温度保护,包括:4 台电机电流反时限继电保护;电机堵转瞬动保护;高温运行时,自动调整保护整定值;电机过热报警和断电保护;

(5)摇臂的升降操作;

(6)运行参数中文显示、参数记忆及故障自动锁定等功能。

2 系统硬件结构及配置

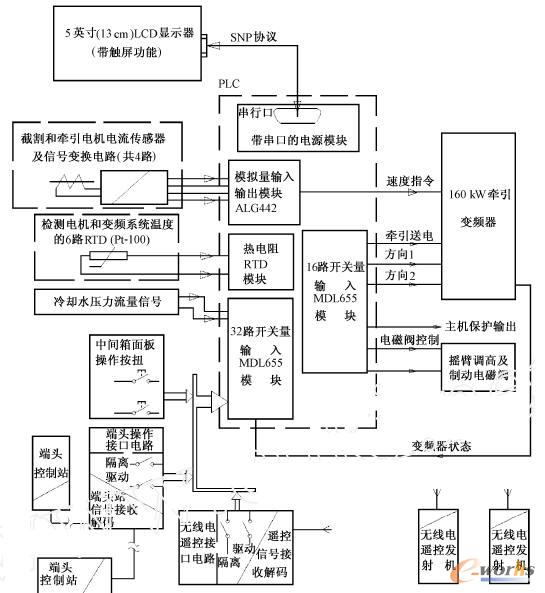

为了实现上述功能,选用了美国通用电气公司GE Fanuc 90 - 30 PLC 作为控制系统的核心元件。电控系统的硬件结构见图1。

PLC 安装在采煤机电控箱内,它根据采煤机司机的命令和采煤机各电机当前的电流和温度等运行参数,按照一定的算法规则来完成对机器的控制和保护。电控箱内还装有端头操作接口单元、无线遥控接收单元、多路电源组件、用于人机接口的显示单元和部分电流传感器。PLC 硬件配置如表1 所示。

表1 采煤机电控系统PLC 硬件配置表

在本系统中,来自采煤机中间箱控制面板的操作命令、经过变换处理后的端头操作信号、来自无线电遥控接收机的控制信号及水路故障信号等经过接线逻辑处理后,由32 点开关量输入模块MDL655(接点输入) 送入PLC。AL G442 为4 路12 位模拟量输入/ 2 路模拟量输出模块。由霍尔效应电流传感器检测到的两截割电机和牵引电机电流信号由该模块进行采样和A/ D 转换。用于控制变频器的输出频率,调节采煤机牵引速度的模拟信号,也由该模块输出。截割电机绕组内和调速箱内的温度检测热电阻Pt - 100 ,直接与RTD600温度模块相连,该模块将Pt - 100 的电阻值转变为与检测点温度对应的数字量。控制采煤机变频器送/ 断电、牵引方向和摇臂调高电磁阀的信号从16 点继电器输出模块MDL655 输出。日本DEC 公司生产的带触摸屏功能的LCD 智能GP 显示器以SNP 串行通信协议和PLC 电源模块上的RS - 485 兼容串口相连。由于该显示器内带32 位RISC CPU 和丰富的显示控制软件,与PLC 接口简便, PLC 只需耗费很少的时间和存储空间来控制显示。

安装在采煤机机身两头的端头控制站离PLC较远且控制项目较多,其控制信号要先在控制站内进行脉冲编码后,再串行地发送到中间电控箱。由于该信号不能由PLC 直接处理,必需先经端头操作接口单元进行变换后再进入PLC。同样,从遥控发射机发出的154MHz 无线电遥控信号,被无线接收单元接收并经变频、解调、解码等处理后,再送入PLC 进行处理。

图1 以PLC 为核心的采煤机电控系统硬件框图

- 上一篇文章:PLC和人机界面组合的控制系统研究

- 下一篇文章:基于Pro/E和MasterCAM的鞋楦反求与仿真加工