投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

圆盘浇铸机电气控制改进实践

3.3 取板机等待位置及取板、归位时间控制程序调整

3.3.1 原因查找

结合图1、图2分析,生产1块阳极板耗时25s,其中圆盘转动模具到位耗时15s,向空模具中浇铸铜水耗时6s,而取板和归位耗时7s。可见,取板机等待位置和取板、归位时间控制程序设计存在不足。

3.3.2 改进措施

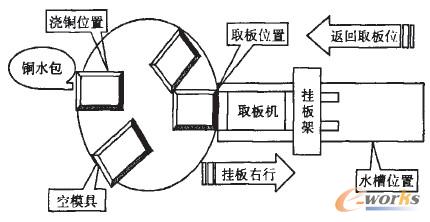

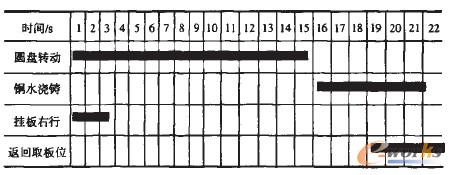

课题组对PLC控制程序进行了修改,在程序中,将取板机的等待位置由原来的水槽位置修改为取板位置,同时修改时间控制程序。因此,模具到位后,节省了待取板机由水槽位置左行到取板位置所耗时间,可以直接挂板右行,缩短了取板、归位的时间2.5s。PLC程序修改后的圆盘浇铸机作业示意图及时间控制程序图见图3、图4。

图3 PLC程序改进后的圆盘浇铸机工作示意图

图4 PLC程序改进后的时间控制程序图

4 效果分析及结论

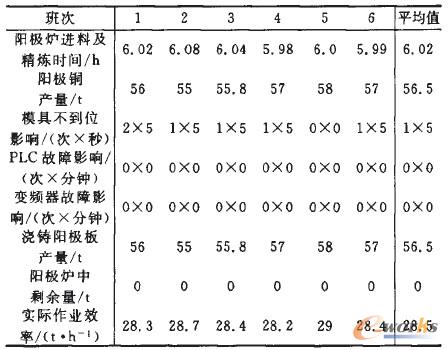

通过采取“接近开关”安装位置调整,“接近开关”与PLC连线更换为屏蔽电缆,修改PLC程序中的取板机等待位置及时间控制程序,将变频器制动单元中加入制动电阻等一系列改进措施,模具不到位的现象大大降低,PLC故障影响和变频器故障影响降低为零。取板机在作业过程中,挂板准确,拉板平滑,返回迅速,整个过程连续顺畅。对比“图1、图2”和“图3、图4”可知,生产1块阳极板所用时间由原来的25 s缩短到22.5s。上述措施的整体实现,使改进后的圆盘浇铸机的平均作业效率提高了10%。对比表2和表3可见,改进后的平均作业效率为28.5t/h(最低为28t/h以上),大于理论需要的作业效率26.8t/h,消除了因圆盘浇铸机作业效率不能满足要求而引起的阳极炉中剩余阳极铜被迫合炉重新精炼的现象,提高了阳极板的产量。表3为随意抽取的连续6个班次圆盘浇铸机作业分析表。

表3 改进后的圆盘浇铸机作业分析表

通过1a多的实际运行,改进后的圆盘浇铸机不但运行稳定、故障率低、作业效率高,而且人工现场维护成本低,阳极板产量提高,阳极板单位生产成本较大幅度降低。

- 第1页:圆盘浇铸机电气控制改进实践(1)

- 第2页:圆盘浇铸机电气控制改进实践(2)

- 第3页:圆盘浇铸机电气控制改进实践(3)

- 上一篇文章:手工编程和GibbsCAM 软件编程在复合加工中的应用

- 下一篇文章:钣金CAD/CAM专业化完整解决方案