投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

哈尔滨汽轮机厂DNC系统实施案例

(3)广义DNC车间信息采集功能介绍

信息采集由以下几个部分组成:

A.数控系统宏变量定义

B.数控程序后置处理

C.数控程序上传下送

D.零件工艺定义(包括零件标准用时,刀具使用定义等)

E.加工信息实时采集

F.加工信息汇总统计

由于宏变量输出的语法虽然比较简单,但如果手工加入毕竟有些繁琐,故广义DNC系统一般还设计了宏变量自动变换模块,该模块可以根据用户的具体需要自动对NC程序进行变换。后置处理完成的NC程序可以通过广义DNC强大的通讯功能下发到数控机床,由于此部分内容在其它相关参考文献中已有详细说明,在此篇文章中不再重复说明。

加工信息采集上来后,还需要对这些信息进行相关处理,此类处理的功能需求分三类,即:

A.零件工时和产量

B.机床停机

C.刀具需求

由于每个加工程序所使用的刀具是固定的,在广义DNC系统中建立了零件的加工工艺表,其中包含了各零件加工所需的刀具信息,所以根据程序和刀具的对应关系,由零件的产量就可以推导出刀具的使用情况,故实际需要采集的加工信息只有两种:零件加工工时和机床停机,在本系统中通过采集此两类信息,最后统计完成如下任务:

1)产量统计:

可以统计任意时间段内各机床、各零件的产量和工时情况,具体说有如下几种统计内容:

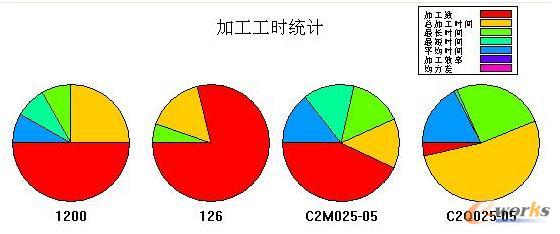

零件工时:统计各零件在生产过程中的加工件数,加工时间,最长用时,最短用时,平均用时,加工效率,均方差等。

机床工时:统计各机床在生产过程中的程序加工次数,加工时间,最长用时,最短用时,平均用时,均方差等。

零件加工分布:统计各零件在各机床加工的分布情况,包括加工次数和加工工时两方面的分布情况。

机床加工分布:统计各机床加工各NC程序的分布情况,包括加工次数和加工工时两方面的分布情况。

机床利用率:统计各机床加工使用效率。其计算公式为:

机床利用率=加工时间/作业时间*100%

作业时间=统计时间-休息时间

统计时间=统计开始时间-统计结束时间

故障时间=发生故障的净时间,不包括休息时间。

休息时间=法定的节假日,工休日,厂休日等,可由企业自由设定。

其中加工效率代表单位时间内加工零件的件数,均方差反映的是各零件加工工时的变化情况,而加工件数,加工时间,最长用时,最短用时,平均用时的含义很明确,在此就不用解释了。

广义DNC系统对于各种统计结果设计了多种输出方式,如打印报表输出、导出为其它文件格式输出和图形输出等,其中其它格式主要有文本格式和EXCEL文档,图形输出主要有饼图、矩形图和折线图等几种,如图所示。

图2 饼图输出

图3 折线图输出

- 上一篇文章:基于孔特征加工中的UG—CAM技术

- 下一篇文章:基于UG手机上盖型芯电极设计与数控编程