投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于Web的数字化生产线刀具管理系统的研究与设计

2.2 刀具的编码方法

数控刀具的管理离不开计算机系统,为使计算机有效地识别和处理刀具,必须赋予刀具以特定的编码。本文提出的刀具编码系统采用一种柔性编码系统.它按照下列步骤进行代码设计:首先,确定刀具的基本分类方法,进行代码设计并确定校验的方法:其次,编制代码并进行翻译;最后,编制代码的有关文件和说明。

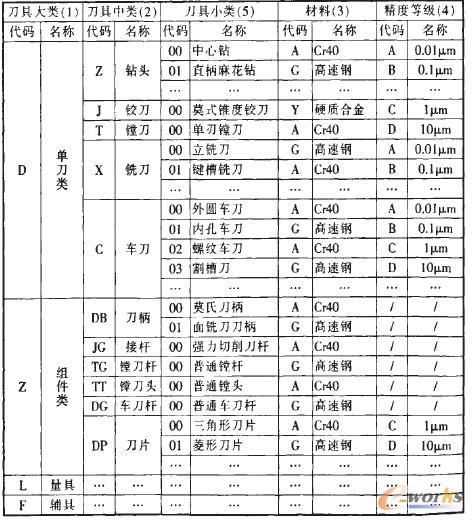

根据公司现有的刀具,采用面分类法和线分类法相结合的混合分类法。面分类法即粗分类法,是以刀具对零件的不同加工方式作为分类依据,这样就将刀具分为如单刀类、组件类、量具类、辅具类等相互之间无从属关系的面;线分类法即细分类法.以刀具的具体结构和特征作为分类依据,这样就将面分类的对象。按照各面选定的属性,如按刀具的刀片尺寸特征等,逐级地划分为若干个相应的层次类目,并排列成一个有层次的逐级展开的分类体系。所确定的刀具部分编码码值分配表如表l所示。

表1 刀具部分编码码值分配表

如编码为DXAD0101204011031的刀具,其中D表示单刀类,X表示铣刀,A表示刀具材料Cr40,D表示能加工的精度等级为10 um,01012040表示为键槽铣刀、外径12 mm、下作长度40 mm。11表示刀具牌号为山特维克,03为同类刀具中的姊妹码,1为校验码。

2.3 刀具的直接激光标识技术

刀具的自动识别一直是困扰刀具管理的问题,随着条码技术的成熟。信息含量大的二维条码技术已逐步应用到刀具自动识别领域。凶为刀具呵用的面积很小,表面弯曲并且反光,激光光刻技术是唯一能够保证条码图像质量的标识技术手段。因此,可使用非接触激光光刻条码直接标识技术。利用二维条码Datamatrix编码标准,采用适当能量的激光系统,在物体表面形成清晰的永久性的条码图形。

直接用激光标刻标识刀具的丁作过程是:首先对刀具信息进行编码,形成一维条码,然后通过激光标刻机,在刀具表面形成一定深度的永久性条码图像,这些条码图像经过条码识别设备进行扫描和解码处理,得到的数据通过串行(RS232或USB)输出到计算机上保存。条码识别设备采集的数据也可以直接集成到刀具管理系统,实现刀具数据的动态更新。图3是刀具上直接标刻的条码示例。

3 系统的设计

3.1 刀具管理的自动调度

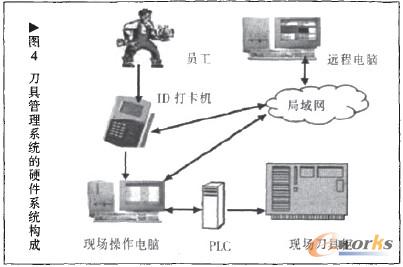

在刀具编码及自动识别技术的基础上,于车间现场建立一套24h无人值守的数字化刀具管理系统是实现刀具使用全自动调度的重要措施。要实现数控车间刀具管理系统的现代化管理功能,还需建立配套的外围硬件设施.如ID打卡机(读卡器)、现场操作电脑、PLC、现场刀具控制柜、局域网、远程电脑主机等。其外围系统构成如图4所示。

现场操作电脑和远程主机联机通信实现现场操作电脑运行刀具管理系统的客户端程序,所有经过身份确认的操作人员均可在此电脑上运行该系统,现场操作电脑通过局域网和远程主机相联。远程服务器端响应现场操作电脑的客户端程序对数据操纵(即数据存取等操作)的请求。

现场操作电脑和PLC的通信方式拟采用RS232C模式。根据公司现场需要,本系统可提供4台现场操作电脑,分别放置在整个生产区域中。方便现场操作人员的领取操作,采用9PIN形式的D-sub硬件接口连接形式,每台现场操作电脑都单独通过RS232C接口和一个PLC相连。

整个刀具系统由4个具有相同功能的独立刀具柜子单元组成,每个独立的刀具柜由50个标准刀具存储单元组成,每个标准刀具存储单元可以存储10片标准刀具,这样整个刀具系统管理的最大存放总量可以达到50x10x4=2 000片。刀具控制柜的主要功能是执行现场电脑的指令来完成特定的存取动作,在现场领用时,员工需要登录设在现场的与刀具柜控制系统相联的计算机,再由现场电脑控制PLC,并由PLC发出指令驱动相应的功能部件来完成既定的动作,按规定输入所需刀具的信息完成刀具的自动取用。

3.2 系统软件设计

本系统选择Visual Basic、SQL Server 2005数据库作为开发工具。根据系统的特点及实际情况,采用客户机/服务器(C/S、三层架构开发。通过它可以充分利用两端硬件环境的优势,将任务合理分配到客户(Client)端和服务(Server)端来实现,降低了系统的通信开销。C/S三层架构。如图5所示,即用户界面层、业务处理层和数据存储层。用户界面层和业务处理层采用Visual Basic开发,数据存储层采用SQL Server 2005数据库开发。用户界面层通过统一的接口向业务处理层发送请求。业务处理层按照自己的逻辑规则将请求处理后再通知数据存储层。数据存储层接到业务处理层的通知后,对数据库进行操作并把结果返回业务处理层。业务处理层接收来自数据存储层的数据,封装成类的形式返回给用户界面层。

在C/S系统结构支持的基础上,刀具管理系统采用网络数据的开发模式,此开发模式是实现信息集成的基础。用户在现场操作电脑上进行客户端操作,所产生的数据可以通过WinSock控件的SendData方法存人远程主机中的数据库中,其它用户可以通过网络权限库对数据库中的数据进行访问。同时用户可以使用结构化查询(SQL)语句对网络数据库的数据进行查询访问。网络数据库可以通过用户权限管理等一些技术来保证数据的唯一性和安全性。网络库开发提供了较高的开放性和可适应性,同时具有高度的信息集成。还可以作为信息源,向实时过程控制系统、生产调度系统、库存管理系统等部门提供有价值的信息和资料。

4 结束语

本文所开发的面向数字化生产线的刀具管理系统通过对每个刀具进行唯一标识,从而对每个刀具的整个使用过程进行跟踪和监控,系统利用Internet网络,将刀具管理系统与CAPP、DNC、生产管理等系统集成,实现数字化制造的远程刀具信息管理,该软件系统在公司运行一年后,收到了良好的效果,系统对于发挥数字化生产线的潜力、提高数字化生产线的运行效率起着重要作用。

- 上一篇文章:使用单片机对瓦斯气体浓度信息检测和报警设计

- 下一篇文章:数控刀具螺旋齿刀具数控刃磨系统的研究