最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

设计与制造一体化——拓扑优化与增材制造完美结合

增材制造技术(Additive Manufacturing,AM)通过材料层层累加的方式实现结构的制备。这种独特的制造方式可实现高度复杂结构的自由“生长”成形,极大地拓宽了设计“空间”,为新型结构及材料的制备提供了强大的工具。

3 多材料结构拓扑优化设计

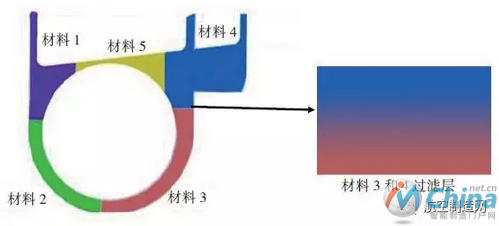

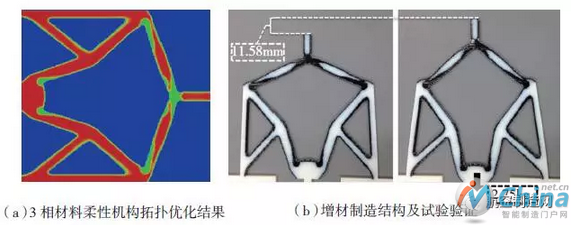

通过材料的合理布局,实现材料性质按需分配,可以大大提高结构性能,如图所示。

多材料结构示意图

柔性机构实例

多材料拓扑优化方法经过20年的发展已经逐渐趋于成熟,但是考虑界面缺陷以及梯度层影响的研究还很缺乏,有待进一步深入研究。另外,由于工艺限制,现有的多材料拓扑优化主要是面向分区均质多材料构型设计,近年来出现的增材制造技术可以通过改变不同材料在不同位置的组分比例实现空间内材料属性的变化。因此,增材制造技术为任意梯度变化多材料构型的制备提供了可能,这极大地释放了科研者的设计空间。因此,如何最大限度利用增材制造所释放的设计空间,同时考虑多材料构型制备工艺约束,是今后多材料布局优化的重要研究方向。

4 多功能结构拓扑优化设计

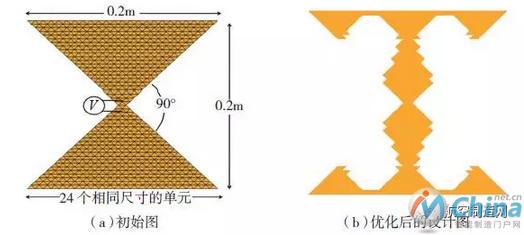

复杂部件级结构中除了承载功能外,往往还包括散热、减振、隐身及传导等其他功能。合理地设计结构构型,实现多功能化,是提升结构性能的有效方式。基于增材制造技术,可以制备内部含有复杂空腔、多种材料复合的新型结构,使得兼具承载和其他功能的部件有望实现。针对此,许多学者开展了多功能结构的拓扑优化设计方法研究,实现了比如减振降噪、承载- 散热、传导及天线等结构设计。

探地雷达天线设计

基于拓扑优化的多功能结构设计虽然已得到蓬勃发展,但是由于多物理场问题分析求解困难,现有设计大多集中在只考虑2~3 个独立的物理场。考虑多物理场耦合、多目标的拓扑优化设计方法仍处在研究初期,为实现设计结果的工程应用,此方向必将成为下一步研究的重点。

考虑增材制造工艺约束的拓扑优化设计方法

增材制造技术相对于传统制造工艺,因其独特的制造方式,可实现复杂几何结构构型的制备。然而,增材制造并非完全“自由”制造,仍然存在独特的制造约束,主要包括以下几类:结构最大/ 最小尺寸、支撑结构、制造缺陷(表面粗糙度、材料各向异性等)及连通性约束等。如何在拓扑优化设计过程中考虑增材制造工艺约束,实现拓扑优化结果的快速直接制备已经成为国内外学者关注的重点。

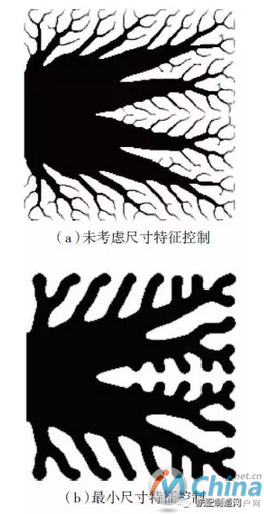

1 尺寸特征

不同3D 打印设备具有不同的打印精度,因此需要控制拓扑优化结果的特征尺寸,避免无法制造的细杆等结构出现。图10 分别给出了不考虑最小尺寸特征控制及考虑最小尺寸特征控制的拓扑优化结果。可以看出,对于图10(a)中存在的细微结构,对于一些打印机精度不是很高的机器,很难制备[17-18]。由于尺寸特征约束同样存在于传统制造工艺中,因此该方向很早就得到学者的广泛关注,已建立了比较完善的拓扑优化结果尺寸控制方法体系。

拓扑优化结果尺寸特征控制

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:三维模型下厂

- 下一篇文章:基于数据平台的智能协同设计系统探讨