最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

MBD技术在数字化协同制造中的应用与展望

随着信息技术、先进制造技术、街材料技术的迅狱发展,筑空制造技术正面临肴f大的变革,处于产业革命的前夜。数字化协同说计制速技术是航空产业革命的关健技术之一,本文探讨了在大型飞机研制中的基于模型的定义(Model based definition, MBD)技术在数字化协同设计例造中应用的一些方式方法以及存在的问题,捉出了比校适合于目前国内航空企业实施MBD的一些思路。

3.2MBD技术的发展趋势及其意义

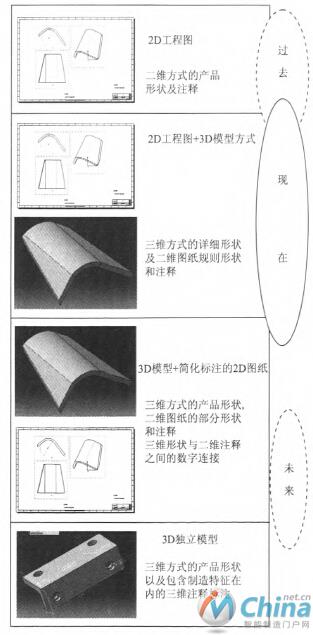

随着CAD技术的发展,产品定义日益朝着数字化发展,产品数字化定义(Digit product defini-tion, DPD)技术日益成为现代航空的支撑技术.产品数字化定义技术的发展经历了4个发展阶段,如图2所示。

图2 产品数字化定义技术的4个发展阶段

目前世界上包括国内航空工业在内的大部分型号项目中,仍处于以二维图为中心、三维模型为辅的第二阶段管理方式,这种方式造成数据传递过程中管理复杂,效率低下,成本高昂,信息利用率低.空客在A380, A400M和BOEING在737-NX为代表的飞机研制中普遍采用了三维模型为主、简化二维图为辅的第三阶段管理方式。直到ASME Y14. 41和BDS-600系列标准制定后,波音才在787项目中全面推行独立三维模型定义的MBD方式。

4、实施MBD的困难与挑战

MBD的实施是一项长期、复杂而又艰巨的工作,不仅要解决技术问题,更主要的是要有效解决由此带来的对企业文化、管理体制、生产方式的冲突,不可能一墩而就。MBD技术是场革命,而实施过程却可能是缓慢的进化.波音公司早在20世纪90年代中期就已提出MBD的概念,由于在技术转型期间,波音内部的某些生产流程及大量的供应商的设计、制造和检验手段还未达到MBD技术体系的要求,因此,为保证生产的稳定和平稳过渡,在此期间波音推行MBD技术并没有进行激进的改革,而是采取了许多“容忍”措施。如:仍保留部分二维图为制造依据,承包商可选择使用三维或二维图纸等,目的是循序渐进而又坚定不移地推行MBD技术。

4.1MBD信息的管理与传递

MBD技术体系是以MBD数据集为核心的应用体系,需要借助标准管理系统、工艺管理系统、CAD系统、工艺设计和分析以及产品数据管理等系统,通过MBD数据集集成产品的设计制造信息,并建立了一套基于MBD数据集的工艺设计分析方法和数据管理办法,按照设计系统给出的内容组织框架,实现对产品生产和检验的监督控制。采用MBD技术,整个数据的传递过程和产品数据管理系统必须达到单一产品数据源的要求,即无论是设计数据还是工艺数据都作为定义产品的基本数据,是可配置的,根据构型的不同和飞机产品历史状态的不同而变化.这需要对现行的信息系统做大量的改造工作。

4.2产品/工艺设计协同

MBD的重要特点之一是设计信息和工艺信息的融合和一体化,它将产品制造信息及非几何信息(包括产品结构、技术标准、工艺、检验、管理等信息)融为一体,使技术人员以清晰明白的方式使用MBD数模获取需要的信息。这就不可避免地改变过去产品设计和工艺设计分离的局面。波音公司目前已实现生命周期集成产品团队(Lifecycle in-tegrated product team, LIPT)来设计产品从概念一检验方法一维护的全过程。但在国内航空工业普遍存在着厂所分离的情况,设计、工艺分属不同的单位,交流和沟通存在着天然的障碍川。而且目前航空制造厂的制造流程中也没有明显的工艺设计过程,在协同设计中普遍存在工艺设计目的不明、业务范围划分不清,也无相应的标准可依。设计员中也大量存在着设计经验欠缺,缺乏起码的工艺知识,与工艺技术人员交流困难,且目前设计权控制过严,许多可以放权给工艺决定的特征也只有设计才能决定,造成很大的不便。这些障碍都是目前国内航空企业普遍存在的,解决它们不是一朝一夕的事,也不是某个部门和专业的事。目前,MBD实施实践中也有一些好的办法:比如临时抽调工艺代表参与联合设计,举办设计一工艺双向技术交流活动、厂所共同制定标准、设计部门向制造厂开放部分PDM功能等。这些措施虽然能起到相当的作用,暂时缓解一些矛盾,但毕竟是治标不治本,也不是长效机制,难以从根本上解决问题。随着国家提出科学研究恢复“举国体制”和中航工业整合步伐的加速,相信这些问题会逐步得到解决。

4.3MBD标准制定不统一

目前,MBD标准制定不仅没有上升到国家高度,连航标也没有统一的计划。各机型项目自行制定各自的MBD标准,对下游制造厂的使用和数据提取程序的开发造成很大的困难。

4.4工厂现场使用问题

MBD数据的特性和数据使用方法必然对现行的生产体制形成巨大的冲击。首先,由于使用数字量传递,对于使用数字化设备的生产作业(如数控加工、数控测量等)当然没有问题,会大幅度提高生产效率。对于多工序使用非数字化设备的装配、普通机加、饭金、特种加工作业,如何在MBD环境下形成指导零件制造过程中的工艺规划和工艺规程,仍然是需要解决的重要问题。

由于习惯于以往的由三维模型表示详细几何形状信息,由二维工程图表示制造工艺信息的工作方式,采用全三维数字化无图设计,将给中航工业企业的工艺、检验,零件、装配等各个部门带来全新的理念与工作模式。在现有条件下,实施MBD将面临诸多问题.以下是笔者实施MBD调研时收集的一些典型问题:

(1)大型装配件,层层搜盖,在整个三维装配模型中查找困难;屏幕显示三维装配模型时,整体显示太小,放大显示只能看清局部细节,对于需要了解三维装配模型整体形状的人来说,浏览较困难。

(2)与现行生产、检验制度有很大的冲突。比如有些厂工人生产时必须以设计图纸为依据,实施MBD后大量取消二维图,生产无依据。

(3)企业能够应用MBD技术的工程师、工人严重缺乏。

(4)由于MBD包含的信息远多于传统图纸,而具体的工作却只需要确定的局部信息,缺乏有效的数据提取工具和技巧将有可能断裂设计信息和工艺信息的联系,可能造成比原来定义方式更低的工作效率。这需要大量的CAD软件的二次开发定制特定的提取工具,人才和技术的缺乏也是企业应用MBD的瓶颈之一。

这些问题不仅仅是技术问题和管理问题,更是复杂的综合问题。解决它是一个漫长和艰苦的过程。

5、MBD技术应用展望

产业的创新与革命本质上源于技术的创新,而且往往由少数关键技术的发明应用而引发.正如蒸汽机的发明导致工业革命、来复线和自动武器的发明彻底改变了战争的方式方法一样,MBD技术也将深刻地改变产品设计的方式和方法。

(1)MBD的技术标准体系建立

MBD技术从来就不是一个独立和专有的技术,它是CAD技术、特征建模技术、信息管理技术等综合应用的产物。未来MBD的技术标准体系将从项目标准、行业标准向国家标准过渡,成为取代现行基于几何定义制图标准的设计标准体系.

(2)设计真正成为设计艺术,而不是设计技术

长期以来,设计师将大量的精力和时间花在制图等与设计思想无关的工作,有时不是创意而是对平面图形的理解程度,制图技术的好坏成为能否设计、制造出好的产品的关键,使设计没有成为设计的艺术而是设计的“技术”(如何制图,如何建模等).MBD基于特征的设计方式更直接表现真实世界,使设计师以更强大的表现力抓住转瞬既逝的灵感。

(3)PDM/PLM与CAD/CAM的结合也越来越紧密,信息管理系统逐步实现从文档级管理过渡到特征级管理。

MBD基于特征控制的建模特点,便产品的精细化管理成为可能,这也促使PDM/PLM与CAD/CAM的结合也越来越紧密,并使这些信息系统由面向文档的管理转变到面向特征的管理。

MBD技术使设计/制造/质保融为一体,也使得ERP, MES、质保信息系统等走向融合,打破PDM/PLM和ERP的业务界限,成为统一于企业信息总线的企业综合信息系统。

(4)知识工程成为可能

长期以来,知识工程应用一直处于研究多、应用少的状况,究其原因是缺乏能够融人企业研发、制造环境中的知识表达和收集工具。MBD基于特征控制的建模特点,能够很好地以数字化的方式表达知识并且易于收集,是企业知识工程应用的最佳载体。

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:海尔在德国展示世界唯一实现用户终身价值的平台COSMOPlat

- 下一篇文章:MBD模式下生产准备探索与实践