投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于MBD的三维模型标注新方法

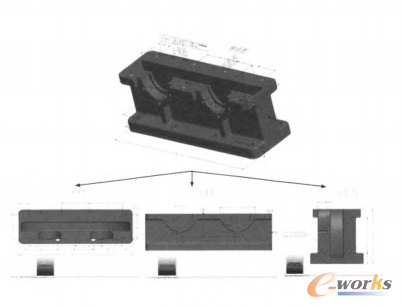

为了更好地符合工程师基于传统二维三视图的浏览习惯,本文在三维模型空间中构建如同二维图的各个视图,在每个视图中添加属于该视图的标注内容,并通过层状态来控制视图中标注内容的显示与否,具体方法如下。

图3所示为三维环境下多视图表达示例。

STEPl:通过“视图管理器”新建视图;

STEP2:创建该视图的标注内容,如添加视图名称等;

STEP3:新建层,将标注内容添加至层属性内容;

STEP4:对新建的层进行隐藏或者显示设置,即与某视图关联的层显示,其他层隐藏;

STEP5:将新建的层关联到新建视图中(通过视图的重定义来指定特定的层);

STEP6:按照以上步骤新建多个所需视图。

图3 三维环境下多视图袁达示例

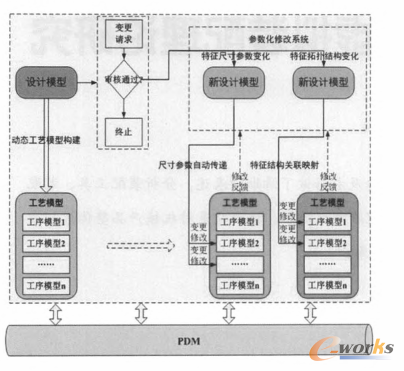

3.4 三维标注信息关联变更技术

为了防止模型特征变化后,相应的标注信息未自动更新,导致标注信息与实际不一致等情况,本文提出采用特征映射技术来实现模型变更后的信息关联驱动,获取相应的模型信息作为标注信息的输入,并结合相应的函数或关系,记录到模型中。如图4所示。具体解决方法如下:

(1)对于尺寸信息的标注,均采用从动尺寸类型。当模型尺寸改变时,标注尺寸自动进行更新,保持尺寸数据源的单向性。

(2)对于软件定制的符号斜度、锥度符号等,其数值与模型特征自动关联,即当模型特征改变时,其标注文本自动更新。

(3)对于软件定制的中心线、分度圆等辅助几何,自动记录特征的位置信息,当特征变化(包括位置改变、尺寸改变)时,辅助几何自动更新。

(4)对于明细栏、标题栏、零部件件序号(球标、件号)等,自动与三维模型进行关联。

图4 基于特征映射的模型关联变更

4 应用实例

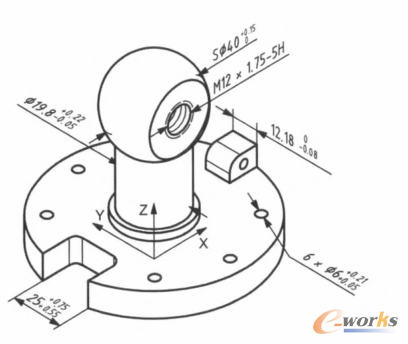

MBD在设计制造领域实现的根本途径是通过设计阶段完成三维模型标注、制造阶段完成三维工艺模型的创建,设计制造实现单一数据源,PDM系统完成模型属性归类与管理等基本途径实现的。本文将设计过程中用到的尺寸标注、公差标注、表面粗糙度标注、螺纹标注、几何公差标注、技术要求标注等设计信息进行集成开发,并将这些符号、参数信息标注到相关模型中。如图5所示。

图5 三维模型标注

5 结束语

随着三维数字化技术的不断应用和发展,实现无图加工及工艺过程的全三维化是机械设计制造的必然发展趋势。而这一过程的实现,将有赖于MBD技术的全面应用。本文研究了设计信息综合表达技术、标注信息结构化管理技术、标注信息显示管理技术和标注信息关联变更技术,为MBD中的三维标注信息的快速标注和重用奠定了基础。

- 上一篇文章:MBD将改变产品研发设计模式

- 下一篇文章:基于涡动力学的水轮机叶片诊断