最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

创新设计新趋势:拓扑优化与增材制造走向融合

发布时间:2017-03-06

作者:e-works黄菊锋

来源:e-works

2016年5月,空中客车集团 APWorks GmbH 发布了世界上第一辆3D打印摩托车Light Rider,这款3D摩托车最大的特点是重量轻、结构优,其车身总重量仅为35公斤,比普通的电动摩托车轻30%。而空客集团能取得这样的突破,与其综合应用两大技术有重大关系,一是采用了由3D打印技术制成的超强且轻质合金材料Scalmalloy;二是通过拓扑优化技术,将框架设计成仿生力学结构,实现了材料的最佳分布。

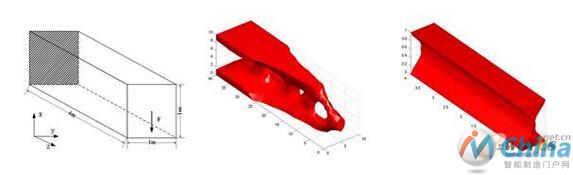

区别于传统的经验式设计模式,经过拓扑优化的产品模型是在给定载荷、工况等约束条件下,满足性能要求的最优拓扑模型,而且具备轻量化的特点,是一种新型的设计方法。然而,经过拓扑优化后的设计方案具有一个大问题:结构形式复杂,可制造性差。传统的制造方法对产品模型具有对称性、相对固定的尺寸、可重复制造等要求。即拓扑优化技术只有在不考虑制造工艺约束时才具有更好的效果。因此,尽管工程师们通过拓扑优化方法设计出了结构独特、高性能的产品模型,但往往因为可制造性问题,只能遵循“实现性优先”,而舍弃掉产品在轻量化、高性能上的优势。

图:设计空间 拓扑优化 考虑制造工艺的拓扑优化

增材制造技术的出现,很好的解决了这一大难题。增材制造(又称3D打印)是基于计算机三维CAD数据模型为基础,将材料逐层堆积直接制造三维物理实体的新型制造技术。与传统的制造方法相比,增材制造具有可控:可重复,可追溯;由小到大,先局部后整体,从点到线到面到体积;自由:空间无约束,时间无先后等特点。

增材制造技术可以帮助企业打印复杂的产品结构,使用心/多孔结构、异质材料功能梯度结构、合金/复合材料/纳米材料等高性能材料,让企业不再受传统工艺和制造资源的约束,让工程师在“设计即生产”、“设计即产品”理念下,按照最理想的结构形式来设计产品,使得产品结构轻量化和高性能得以实现,“功能性优先”变为可能。因此,增材制造让拓扑优化技术的价值得以完全的发挥。

当然,从另一个方面拓扑优化技术是有效缩短增材制造设计过程的重要手段,是3D打印的基础。通过拓扑优化来确定和去除那些不影响零件刚性部位的材料,并在满足功能和性能要求的基础上实现轻量化的创新设计,帮助企业创作出高颜值+高可靠的3D打印产品模型。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:结构拓扑优化综述

- 下一篇文章:三维装配工艺设计系统与PDM、ERP系统的集成应用