投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

从仿真的视角认识数字孪生

CD-adapco软件,加上西门子自有的多学科仿真产品Simcenter,可以将仿真和物理测试、智能报告、数据分析技术向结合,更好地帮助客户创建数字孪生,更准确地预测产品开发过程中各阶段的产品性能。笔者认为,西门子完整的仿真软件和测试解决方案组合,不仅为西门子的数字化战略和系统驱动的产品开发提供支持,而且还能推进产品开发各阶段的创新,为其数字孪生战略的实现打下坚实的基础。

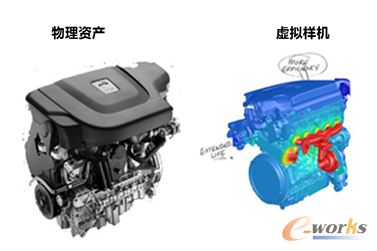

其实,无论仿真厂商对数字孪生如何布局与规划,始终离不开物理实体和虚拟模型这两个核心要素。数字孪生和仿真一样,都需要从建立虚拟模型做起,而这正是仿真厂商们的强项,这也不难解释时下仿真厂商为何纷纷投身于数字孪生这一技术。从某种程度上讲,数字孪生代表了最新的仿真技术。那么目前仿真厂商将数字孪生都运用在了哪些方面呢?

数字孪生应用于产品研发阶段

众说周知,大部分的产品研发成本都锁定在概念设计阶段,使得早期快速迭代变得非常关键。通过执行快速的“假设”分析,用户可在研发过程早期了解产品特性,避免在不切实际的设计上浪费时间,并且防止在验证阶段重新进行设计。借助数字孪生技术,能帮助用户以更少的成本和更快的速度将创新技术推向市场。

数字孪生用于产品设计

运用数字孪生技术,用户能够利用结构、热学、电磁、流体和控制等仿真软件进行单独的物理场研究、耦合的多物理场研究,从而实现设计产品的优化、确认和验证设计,以满足相关的需求。同时,户可以构建精确的综合仿真模型来了解实际的产品性能,并持续创新,这些功能是传统方法无法企及的。

需要指出的是,传统的研发模式专注于产品生命周期与流程,实际运行数据的反馈几乎没有甚至很少。而数字孪生注重的是从需求到制造的当前应用,可以反馈现实世界产品实际的质量、性能、使用的数据,以及BOM维护情况,甚至用户、环境以及其他系统的影响都可得到有效反馈。此外,数字孪生还可以持续累积产品设计和制造相关知识,帮助研发人员不断实现重用和改进。

数字孪生应用于设备维护阶段

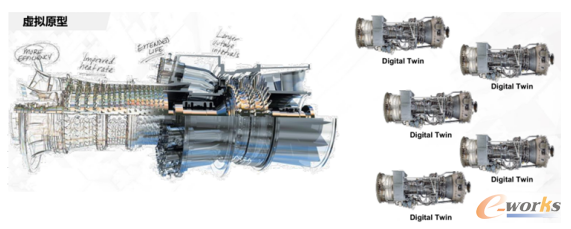

现场产品性能数据可与工程仿真的结果进行结合,以预测产品在工作条件下的未来性能。这种预测性功能可优化维护进度,减少计划外设备停机,也能大幅提高运营性能。具体来讲,通过对每一个设备的当前状态建模,进行基于现实应用的分析,以获得更高的运行效率、更低的热耗率、更长的寿命和更大的功率。

数字孪生用于设备运行维护

数字孪生是实际运行设备的实时虚拟版本,可用来提供产品的性能与维护信息。工程仿真并不局限于产品研发过程。设备上的传感器将温度、振动、碰撞、载荷等各项数据发送到数字孪生,然后,数字孪生与机械工作环境的变化保持一致。数字孪生能够在出现状况前提早进行预测,以便在预定停机时间内更换磨损部件,避免意外停机。另外,用户还可利用收集到的数据改进新一代机器的设计。

总之,使用数字孪生技术可应对不断提高的产品复杂性,同时设计空间不断扩展,这些优势推动了更多的新用户使用仿真技术,从而在工作的产品之间建立联系。例如,产品研发团队可将数字孪生提供的信息直接运用到当前的产品研发工作中,这有望大幅加速新产品的创新和推出过程。可以说,我们正迎来全新的仿真时代,数字孪生将带领我们超越仿真驱动产品研发的范畴,逐渐扩展到仿真驱动的工程领域。

- 第1页:从仿真的视角认识数字孪生(1)

- 第2页:从仿真的视角认识数字孪生(2)

- 上一篇文章:数字设计与制造的鼻祖项目 DCAC/MRM | 工业新概念

- 下一篇文章:汽车轮毂的拓扑优化设计