投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

气体冷却器标准化设计平台的设计与实现

3.3 零部件标准化设计

零部件标准化设计模块根据用户输入参数自动完成冷却器各个零部件的设计工作。通过对SolidWorks软件二次开发使设计流程规范化,端板厚度、倒角角度等局部参数系列化。该模块接收热工计算传递的内联参数,待输入几何参数后快速完成三维建模。用户可反复修改参数,直至获得合理的设计结果。程序中涉及的主要功能如表1所示。

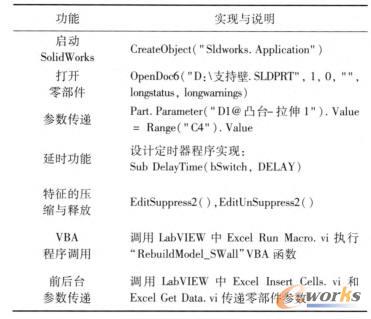

表1 支持壁标准化设计涉及的主要单元功能与实现

实现该模块的技术路线是通过前端用户界面调用后台VBA程序并传递参数,驱动SolidWorks完成三维模型生成,并将结果反馈信息到界面上。

下面以支持壁零件为例详细说明设计流程:

(1)分析支持壁的拓扑特性,建立特征依存关系简单、低耦合的参数化模型,确定驱动参数表。

(2)编写底层VBA程序以驱动SolidWorks进行支持壁模型的自动生成,如图5所示。

图5 动生成支持壁三维模型

(3)采用LabVIEW编程环境设计支持壁用户界面,并完成参数校核和计算。

(4)设计用户界面与后台VBA程序的调用接口,形成一体化设计流程。

3.4 自动模拟装配

冷却器主要零部件包括上水箱盖、下水箱盖、承管板、支持壁和芯组。在各零部件的标准化设计完成后,最后一步是自动模拟装配,生成冷却器装配模型。针对气体冷却器产品特点,零件数目不多,且各零部件间的装配关系和几何约束是确定的,可将这些知识内置在程序中,通过SolidWorks软件的二次开发实现自动装配。

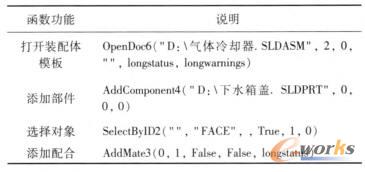

实现该模块的技术路线是通过用户界面调用后台VBA程序,按预设的约束关系驱动SolidWorks自底向上建模装配体。首先打开一个空装配模板,装入下水箱盖为基准,依次装入和配合承管板、支持壁和上水箱盖。程序中涉及的主要函数如表2所示,其中核心的部分是选择对象和添加配合函数,通过遍历特征为其加上预设的约束关系。经过自动装配所得到的气体冷却器模型如图6所示。

表2 SolidWorks自动装配涉及的主要API函数

图6 自动生成冷却器装配模型

3.5 增强的功能

为提高软件系统的易用性和稳健性,该平台设计了零部件重量估算、喷涂表面积估算、图纸查看、自动读取和保存、异常恢复等增强功能。重量估算和喷涂表面积估算用于产品备料和招投标报价等环节。图纸查看采用PDF格式便于工程师和销售人员冷却器整体结构有所了解,自动读取和保存功能便于设计数据存档入库和已有设计参数的导入,省去了人工输入参数耗费的时间。异常恢复提供软件系统在建立模型发生异常或出现误操作的情况下恢复到正确初始模型的途径。

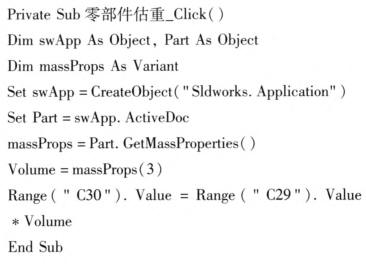

实现上述增强功能的技术路线是通过上层的LabVIEW和VBA程序调用API函数,从而驱动PDF阅读器和SolidWorks。限于篇幅仅以估重功能为例加以说明。由用户在界面中设定采用的金属材料密度,LabVIEW发出查询指令,底层VBA程序响应,调用函数获取零部件质量,并把数据返回到用户界面。实现的主要代码如下式所示,功能分别为:定义变量、激活SolidWorks中的零部件模型至计算机前端、查询其体积、乘以密度后得到质量数据。

4 结语

采用LabVIEW图形化开发环境和VBA语言,以SolidWorks为CAD平台,开发了冷却器标准化设计平台,实现了从订货图到冷却器三维模型的快速设计。在电站辅机公司的试用表明,该平台能大幅降低设计人员的重复劳动,提高效率和一致性,改善设计质量,有效实现气体冷却器产品的系列化、标准化。该平台对于营销工作的产品模型演示、成本核算、报价等亦具有良好的支持作用。

标准化设计平台与实现技术具有通用性,易于移植到不同产品上,对于提高企业设计工作的信息化水平,降本增效具有积极意义。后续将遵照国家标准、具体的工厂标准进一步开展不同类型冷却器产品标准化设计和出图等工作。

- 上一篇文章:基于知识工程的斜梯快速设计

- 下一篇文章:用友PLM助力秋田齿轮提升研发管理水平