投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

气体冷却器标准化设计平台的设计与实现

3 关键技术与系统实现

3.1 程序界面设计

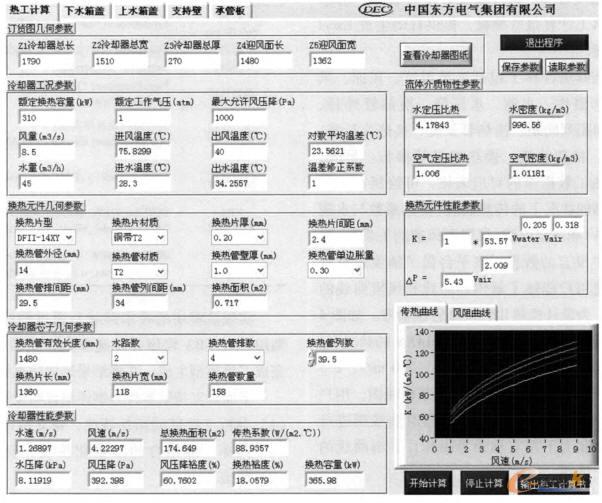

如图3所示,软件界面分为热工计算、下水箱盖、上水箱盖、支持壁和承管板5个部分。根据冷却器的设计习惯,热工计算分为冷却器工况、流体介质物理性质、换热元件几何参数、换热元件性能参数、芯子几何参数、冷却器性能参数等区域。下水箱盖和上水箱盖设计分为外形尺寸、法兰尺寸等区域。支持壁设计分为外形尺寸、端板尺寸、支撑尺寸、侧壁孔尺寸等区域。承管板设计分为外形尺寸、密封孔密封槽参数、把合孔参数等区域。当用户输入参数后,该设计平台可以进行迭代运算得出热工结论,并自动传递参数完成三维建模。

图3 气体冷却器标准化设计界面

3.2 热工计算与曲线绘制

热工计算是冷却器产品设计的起点,目前以工程师手工计算为主。由于涉及到大量公式推导与参数调用,导致工作效率低、易出错,而且计算数据不易积累,不方便进行曲线对比和参数筛选等操作。基于LabVIEW编程环境,标准化设计平台开发了一键式热工计算模块,克服了上述缺点。首先规范了热工计算流程,确定了理论和经验公式,固化了基础数据,设计了实验数据库。然后把所有规范流程和功能集成在一起,实现参数筛选和迭代计算。另外还设计了符合客户需求的规范化热工计算报告模板,提供自动生成Excel报告的功能。

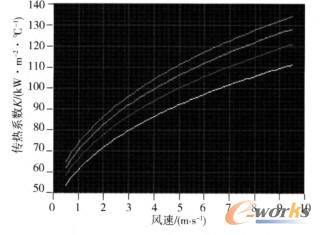

本功能模块计算了包括进风温度、风速、风压降、出水温度、水速、水压降、换热管外径、换热管排间距列间距、换热管长度、换热片长宽、换热面积、换热裕度、换热容量等参数。另外,通过查询热工数据库的对应表格,可绘制在不同冷却器片型的状况下的传热曲线(传热系数与水速风速的关系)和风阻曲线(风阻和风速的关系)。对于数据库中没有的数据,该平台做了插值运算处理,从而使用户能够了解传热曲线和风阻曲线的变化趋势,为设计换热片和换热管做参考。如图4所示,波形图绘制了片型为DFII-14XY的状况下,当水速分别为1.0m/s、1.5m/s、2.0m/s、2.5m/s时,传热系数与风速之间的关系曲线图。用户可以通过左上角的放大和手形按钮对曲线图进行放大、缩小和上下左右移动等操作,了解曲线的细节和变化趋势。

图4 传热系数和风速的关系曲线图

- 上一篇文章:基于知识工程的斜梯快速设计

- 下一篇文章:用友PLM助力秋田齿轮提升研发管理水平