投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于NX和VERICUT的叶轮五轴车铣复合加工技术研究

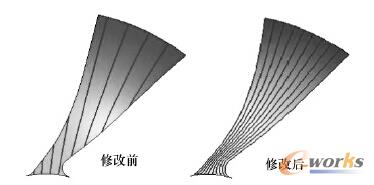

如将这种刀轴控制方式应用到本实例中,就是由叶片面来驱动刀具侧面沿叶片曲面上的U线方向移动。同时,侧刃与叶片曲面的V线之间形成一个侧倾角度,避免发生干涉。但整体式叶轮的叶片薄,扭曲大,刀轴在运动过程中优其是运动到叶片缘头部分时)容易发生突然变化,而刀轴突变会使机床在加工过程中进给速度变化加大,产生振动,造成过切。刀轴插补功能如图4所示)可以通过在驱动面上任意指定点,定义矢量去控制指定点的刀轴,在发生剧烈刀轴变化处指定多个刀轴矢量,便可以调节出更顺滑的刀轨,提高加工表面质量。刀轴插补功能在使用上更具灵活性和可操作性。

图4 插补刀轴矢量设置

2.2.3 流道面加工

驱动方法和刀轴控制方式与叶片面加工相似,也采用曲面驱动和刀轴插补来控制刀轴。但在选取驱动曲面时不能直接选取裁剪后的流道面,而要重新排列曲面的U、V参数线,使U参数线或V参数线沿气流方向后,再作为刀路的驱动曲面,如图5所示。

图5 流道曲面U、V参数线

在设定刀轴插补矢量时,应使刀具尽可能地接近两侧的叶片面,在不过切流道和叶片的情况下,最大限度地减少叶片面与流道面之间的残留区域。

3 后置处理

不同的数控机床往往采用不同的指令形式,即使使用同一种数控系统,机床结构不同其指令也大相径庭。采用NX后处理构造器,可以针对所使用的数控机床制作专属的后处理,完成将刀具轨迹及各种加工控制信息转换成符合机床要求的指令格式,生成用于数控加工的程序。通过设置数控系统(SIEMENS、FANUC、HAIDENHAIN等常用系统可供选择)、机床结构类型(单转台单摆头、双转台、双摆头)、B/C轴参数(括设置B/C轴转角限位和旋转的正负方向以及摆头长度补偿值等)、单位(英制或毫米)、最大行程、最高走刀速度、最小分辨率、程序开始部分、刀轨移动部分、程序结束部分等参数用户便可以生成与现有机床相匹配的后处理。在设置后处理每一项参数时,都需要与本机床的参数一致。如本实例中,采用的是SIEMENS 840D数控系统,可以使用TRAORI指令激活RTCP伍轴原点跟踪)功能(测得的刀具长度补偿值直接输入机床对应寄存器中),则将后处理中Pivot distance设0即可。

4 加工程序仿真检验

如果采取直接使用未经过仿真检验的程序在机床上首件试切的方式来验证数控程序,对于整体式叶轮这类大型复杂零件来说研制风险与成本太高。虽然NX本身自带了仿真功能,但它只能对自己生成的刀位轨迹进行仿真,而在加工过程中,使用的是刀位轨迹经过后处理计算生成的数控程序。如果后处理设置的参数与机床参数存在不一致,即使刀轨正确,但所生成的数控程序却是错误的,就很可能发生过切、超程、甚至撞刀等生产事故。而且由于零件形状和机床结构的复杂性,在生成刀具轨迹的过程中,很难将零件在加工中遇到的所有加工环境(如机床和夹具的具体机构、工件的装夹方式等)都考虑到位,很难确保计算出的数控加工程序能够安全、正确地执行。所以,使用的第三方虚拟加工验证软件是很有必要的。VERICUT软件是一款专为制造业设计的CNC数控机床加工仿真和优化软件,以模拟加工全过程的方式来校验加工程序的准确性,帮助发现编程错误,从而优化切削方案,提高大型复杂零件研制效率。

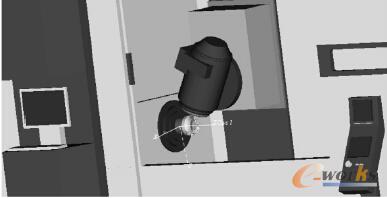

VERICUT软件自带许多常用的数控系统、机床模型和刀具库,用户可以直接调用或针对所使用的机床和刀具进行修改如图6所示)。在建立机床模型、数控系统、加工模型与毛坯、刀具库和坐标系后,导入加工程序,就可以对程序进行仿真。通过自动比较功能,可以判断是否存在过切和欠切,是否还需要对程序进行优化。

图6 VERICUT虚拟加工环境

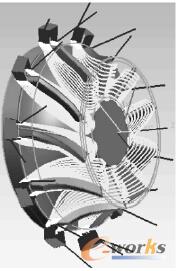

以下是利用VERICUT软件避免过切的实例:用NX生成刀轨如图,未发现有任何过切现象,如图7所示。

图7 叶片面半精铣刀路轨迹

- 上一篇文章:制造企业仿真技术应用分析

- 下一篇文章:“咚咚咚”,敲一敲便能控制的智能家居