投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

舰载机机翼模型的快速建模技术

3.2 模板的程序封装

通过CAA编程实现仿真模型的建立。首先需要结合有关的航空标准及后续分析仿真步骤的要求来分析该模型在CATIA中的建立步骤;再将建模步骤细分成若干节点,如定位草图SeAxisData()、绘制图元CreateLine()、约束草图CreateConstraint()、创建特征C reatePad()和布尔运算CreateAdd()等,通过CATIA的各API接口函数来实现这些功能节点;最后实现自动建模的目标。通过模板实现仿真模型自动建立的过程可以概括如下:

(1)在CATIA V5中打开整个机翼结构的仿真模型;

(2)为待建立的仿真模型选取最为匹配的设计模板;

(3)定义仿真模型的构型、建模基准及其在机翼布置处的定位基准;

(4)输入设计参数,将数据传递给CATIA系统,完成整个仿真模型的建立。

4 仿真模型的快速建模实例

钣金类零件在机翼中的应用最为广泛,且往往具有厚度小、曲面多、形状复杂、精度高和特征附带约束繁多等特点,现以钣金翼肋的仿真模型为典型实例,通过特征的有序叠加说明其快速建模的过程。

(1)通过调用CAA航空钣金模块的接口函数,首先将按需求自动设定钣金参数,进而绘制腹板草图,如图9所示。

图9 翼肋草图轮廓

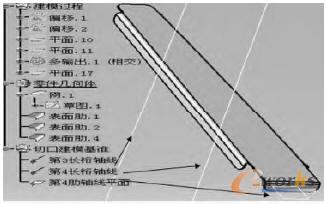

在此基础上通过调用接口函数,进一步创建网和翻边特征,得到三侧翻边钣金肋基体,如图10所示。

图10 翼肋基体

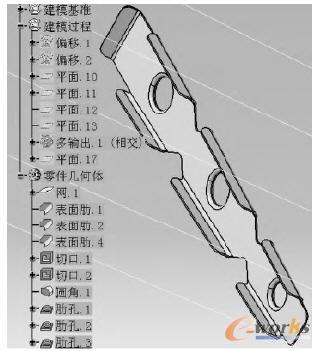

(2)利用图10箭头指示的几何元素作为下一个待拼接特征的建模基准,进一步创建长桁切口和弯边减轻孔特征,如图11所示。通过观察图中左侧CATIA特征树上的建模过程及零件几何体内的特征组成可以看出,使用这种自动建模方法得到的仿真模型具有高度的设计一致性。

图11 特征拼接

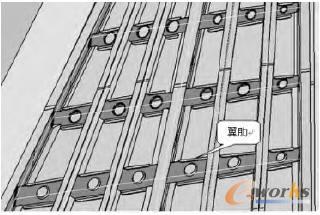

图12中是处在设计过程中机翼的部分结构,可见翼肋等零件在整个骨架内布置众多,通过上述机翼仿真模型的自动建模技术,可以快速实现大量翼肋类零件的快速建模及布置工作,自动建模技术为实现系统仿真提供了有力的保障。

图12 机翼部分结构

4 结束语

在舰载机机翼结构分析的基础上,通过CATIA的二次开发建立了各类典型机翼零件的仿真模型自动建模模板。模板将建模流程进行了固化和封装,有效地解决了仿真模型的统一性建模、重复性建模等问题。

实例表明,该建模方法能够稳定高效地实现对机翼结构三维模型的快速建立,对机翼乃至整机系统的后续仿真研究有着积极意义。

- 上一篇文章:基于CAE软件——FEKO的甚低频发信台电磁环境研究

- 下一篇文章:面向并行工程的武器装备可靠性设计研究