投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

支持大批量定制设计的机械零部件分类编码方法

2 制造企业零部件通用分类过程

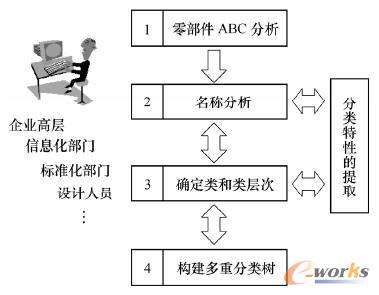

面向制造企业的零部件通用分类过程,主要由零部件ABC分析、名称分析和分类特性提取、确定类和类层次、构建多重分类树等几个步骤组成,如图2所示。

图2 制造企业零部件的通用分类过程

2.1 零部件ABC分析

根据Pareto法则,不到20%的资源给企业带来80%的效益。为了更好地实施企业资源的有序化管理,首先需要对企业已有的零部件进行ABC分析,由企业标准化部门与信息化部门人员对所有的零件进行全面而详细地分析。其主要的目的是消除二义性,缩小零部件分类的范围,确保分类的成功实施,实现资源的有效重用,提高生产效率。

ABC分析按照零部件的使用频率进行归类,使用频率最高的C类零件通常为标准件和通用件,B类零件为可通过变型设计得到的那部分零件,A类零件为与订单相关,重用几率不大的零件。大批量定制生产模式下约50%为C类,约40%的零部件为B类,只有10%是A类零件,因此有必要再对C类零件进行ABC分析。企业设计人员在进行零件设计的过程中,通常是按照优先数系原理选取合适的零部件,由此可见,符合数系级比的系列零件使用频率极高,可将其作为CC类零件;对于参数与优先数系相似或参数值相近的零件,可作为CB类零件,由资深设计人员分析各项性能指标,确定能否将其转为符合级比的零件;对于不符合优先数系级比的那部分零件,列入CA类零件,尽可能通过一定的变型机制,将其转为CB类零件。A类零件由于重用的机会不多或可能根本不会再被重用,为了缩小分类的范围,A类零件暂时先不予考虑,但其数据仍然在数据库中,用户可以检索到相关信息。在以上分析基础上,企业可建立一个优选库,专门存放使用频率高的零部件,其数量大致为原来的1/3,集中精力对优选库中的零部件进行规范化管理。企业各部门的开发设计工作都基于优选库展开,限制设计人员使用优选库以外的零部件,可大大控制零部件数量,达到很好的重用效果。

2.2 名称分析和分类特性提取

名称分析是根据相应的国家标准及行业标准,对零部件的名称、功能等管理特征进行标准化和规范化分析。将各个不同型号产品的零件按名称语义聚合到一块,再与相关的标准逐一比对,建立统一的、无冗余的名称字典。零件名称的正确分析与命名可以支持PDM系统的有效应用,当开发设计人员需要对新的零件进行命名时,只能在该名称字典中挑选合适的名称,PDM系统拒绝接受数据字典中不存在的零件名称。如果需要在数据字典中增加一个新的名称,则必须履行一个严格的标准化过程,再将整理后的零部件进行名称规范化。名称分析的主要内容包括如下两部分。

(1)对于不同型号产品中名称不同的零部件,可能是因为人为手工输入错误,对于该情况可根据图样判断是不是同一零部件,并进行名称规范化。

(2)对于几何相似但名称不同的零部件,可能是设计人员根据不同的命名规则进行命名,导致名称不同。例如,有的设计人员采用几何命名,有的则采用功能命名,实质是同一零件。此时,可由资深的设计人员根据图样进行判断,完成名称规范化分析。

在DIN 4000和DIN V 4001中,特性被分成事物特性、几何特性、补充特性、功能特性、算法特性、分类特性和属性特性等种类,其中分类特性是用于区分不同特性数据组成的特性。

名称分析的主要依据是零部件分类特性,可通过一定的分析手段,如功能分析、结构分析、几何拓扑分析及参数分析等,提取出零件最本质的分类特性,也可对所有特性进行重要度分析,确定对分类过程重要的几个特性。重要度分析方法主要有层次分析法、德尔菲法等。这一步骤中决定性的工作就是将特性量化,即将特性转换为数值特性,建立判断矩阵,通过正规化计算,获取各特性相应的权重,即可确定出几个最关键的分类特性。

分类特性的提取与名称分析是一个反复迭代的过程,应由资深的设计人员与信息化部门和标准化部门协同完成。

- 上一篇文章:三维协同设计方法在飞机起落架设计中的应用

- 下一篇文章:舰载机机翼模型的快速建模技术