投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于PLC的不锈钢锅复合压力焊自动化生产线设计

0 引言

不锈钢餐厨具由于具有良好的刚性、耐蚀性、耐锈性和美观性等特点,在食品工业、餐饮服务业和家庭生活中得到了广泛应用,其具有广阔的市场前景。

不锈钢餐厨具的生产工序一般包括:开料-冲压-拉伸-飞边-清洗-复合压力焊-抛光-砂光-压底-点焊-抹粉-包装等。复合压力焊工序是不锈钢锅制造的重要工序之一,其生产目的是:在不锈钢锅的锅身底部外加上一层铝片,外面再用一层包底片把铝片覆盖;其生产流程是:先将铝片与包底片点焊在一起,后整体和锅身底部点焊成一整体,然后经中频加热机对锅底加热到一定的温度,之后经冲压机在一定的压力下进行冲压,最后经冷却输送带冷却后完成整个工序;其生产作用是:使不锈钢复合锅的导热性能均匀,提升烹饪效果,提高不锈钢锅的使用寿命。

在不锈钢锅复合压力焊的生产工序中,国内大多数不锈钢餐厨具制造企业基本上是采用人工或半自动化的方式进行,从改善工人工作环境、降低工人劳动强度、提高生产效率、自动化水平和产品质量等方面考虑,急需对不锈钢锅复合压力焊工序进行自动化改造。

1不锈钢锅复合压力焊自动化生产线总体方案

1.1 不锈钢锅复合压力焊生产流程

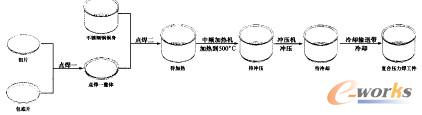

不锈钢复合压力焊的生产流程如图1所示,首先将铝片与包底片点焊在一起,后整体和不锈钢锅锅身底部点焊成一个整体,然后经中频加热机对锅底加热到500左右的温度,之后再经冲压机在一定的压力下进行冲压,最后经冷却输送带冷却后完成整个工序。

目前,不锈钢锅工件在转运的过程中需借助人工实现,这存在着一定的安全隐患,首先,中频加热过程是在几百度的高温条件下进行的,不锈钢锅工件本身的温度较高,而从中频加热机到冲压机的转运过程是靠工人手工完成的,容易造成烫伤;其次,压力焊工序本身产生较大的振动和噪音,影响工人的身体健康;再次,工人在冲压机装卸工件时必须把身体(头和手)伸入冲压机内部,具有相当大的危险性。此外,一条复合压力焊生产线中中频加热工序需要两名工人,冲压工序需要两名工人。

为了解决传统不锈钢锅复合压力焊生产工作的环境恶劣、工人劳动强度大、生产效率低下和自动化水平低等问题,迫切需要对不锈钢锅复合压力焊工序进行自动化改造升级。

1.2 不锈钢锅复合压力焊自动化生产线总体方案介绍

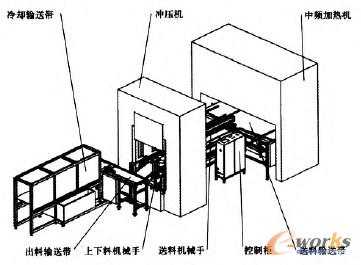

本方案在综合现场设备的尺寸、布局以及复合压力焊的工艺流程,构建了由已有的中频加热机、冲压机、冷却输送带,新增加的送料输送带、送料机械手、上下料机械手、出料输送带组成的不锈钢锅复合压力焊自动化生产线,如图2所示,把中频加热机和冲压机进行局部视图后的俯视图如图3所示。

图2不锈钢锅复合压力焊自动化生产线

图3 不锈钢锅复合压力焊自动化生产线俯视图

工作时,当传感器检测到中频加热机完成对不锈钢锅工件加热时,送料输送带把不锈钢锅工件输送到送料机械手,不锈钢锅工件经等待区进入到送料机械手的末端位置,然后推料机械手把不锈钢锅工件推送到冲压机的模具上方,同时把已冲压的不锈钢锅工件推送到出料输送带,之后推料机械手在气缸的作用下翻转,并退回到初始位置等待下一个循环,上下料机械手对不锈钢锅工件夹紧,然后通过上下料机械手上的伸缩气缸的伸出实现对不锈钢锅工件的入模,入模成功后,冲压机对不锈钢锅工件进行冲压,冲压结束后,通过伸缩气缸的缩回实现对不锈钢锅工件的出模,然后推料机械手把已冲压的不锈钢锅工件推送到出料输送带上,不锈钢锅工件经出料输送带传送到冷却输送带进行冷却,完成一个复合压力焊工序循环。

- 上一篇文章:Num数控对有一百多个轴生产线的控制

- 下一篇文章:数控技术专业人才培养的方法和途径