投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于PLC和伺服电机的某星载滑环跑合台控制系统设计

引言

滑环是卫星太阳电池阵驱动机构中的关键部件,星载滑环的可靠性直接关系到卫星任务的顺利执行。为检测某星载滑环长时间工作时各项参数变化及稳定性,必须对该星载滑环进行仿真跑合试验。

该型号滑环跑合台在跑合时装夹滑环,需要在0.1—20 r/min转速范围内调速,要求实现转速显示、自动正反转、旋转累计圈数显示、转矩显示、故障自动停机。原有的跑合台只能按照单一方向、单一速度跑合,需人工记录跑合时间和圈数,且无法完全满足跑合转速的范围要求。跑合试验中曾因线缆缠绕引发故障,未及时停机,造成滑环损坏。

设计要求中转速跨度较大,为确保转速精度,使用伺服电机作为系统的执行部件。考虑到伺服电机正常运转条件下,如果转速过低,电机转动即会处于不稳定状态,且长期低速运转可能缩短电机使用寿命甚至损坏电机。为保证长期使用安全可靠,选定伺服电机正常工作最低转速为10 r/min。

综合经济和性能因素,采用1/100减速机配合最高转速3 000 r/min小功率交流伺服电机研制新型滑环跑合台。同时利用计算机通讯通过组态软件构建操作监控系统,实现灵活的跑合方式和故障自动停机功能。

1 系统组成

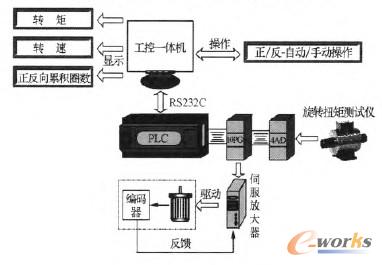

星载滑环跑合台电气系统组成如图1所示。PLC(可编程逻辑控制器)为运动控制系统的控制单元,PLC脉冲输出模块与伺服放大器通讯,控制交流伺服电机。同时PLC通过模拟量输入模块采集旋转扭矩测试仪发出的转速、转矩信号,传送给工控机。

工控机作为系统的主控制器,是人机信息交互的接口,利用组态软件INSPEC构建操作界面和监控界面,设定运行方式及操作参数,显示实时转速、转矩数值,统计旋转累积圈数。

2 控制系统设计

2.1 硬件组成及设定

系统主要控制器件均选用三菱系列化产品。PLC为FX2N-32MR,扩展两块特殊功能模块:脉冲输出模块FX2N-10PG和模拟量输入模块FX2N-4AD。伺服放大器选择MR—J3系列,交流伺服电机型号为HF—KP23。

三菱通用伺服MELSERVO—J3系列有位置控制、速度控制和转矩控制3种。该系列伺服电机采用了分辨率为262,144脉冲/转的绝对位置编码器,有USB和RS422串行通信功能,可以使用装有伺服设置软件的个人计算机进行参数设定、试运行、状态显示监控和增益调整等。系统涉及的伺服放大器的功能如下:

1)电子齿轮:可将输入脉冲减小或放大至1/10~2 000倍,本系统设置PA06=10、PA07=1。

2)模拟监视输出:伺服电机状态可以通过2个通道以电压形式输出。设定参数PCI4=0000、PCI5=0001,这样输出项目分别为伺服电机带方向的转速和带方向的转矩。

3)试运行模式:安装伺服设置软件MR Configurator2 MRZHW3-SETUP211 E,JOG运行。

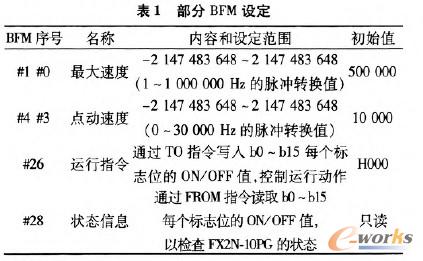

FX2N.IOPG脉冲输出模块是最大输出1 MHz脉冲列,驱动单轴的步进电机和伺服电机的特殊模块。

通过使用FROM/TO指令对所连接的FX2N系列PLC进行数据读写。程序中关键的BFM(缓冲存储器)设定见表1。

2.2 流程控制

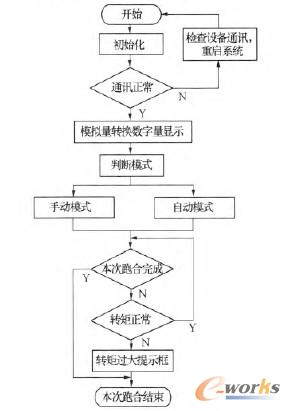

在PLC程序中设定最大扭矩,与采集转换后的扭矩数据比较,当实时扭矩大于设定值时,即可能发生故障,此时自动停机,结束自动或手动运行程序,并弹出提示框。控制系统流程图见图2。

- 上一篇文章:数控技术在螺杆泵转子加工的应用

- 下一篇文章:基于数控技术的紫铜块钳工加工方法探究