投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于数控技术的紫铜块钳工加工方法探究

紫铜块材料为冷轧纯铜板T2Y,是某型雷达上的零件,每套有800件。该零件机械加工毛刺的手工去除工作,效率低,劳动强度大,一直是个老大难问题。本文针对该种情况,通过分析和创新,探索了一种高效低能的解决办法。

1 加工过程分析

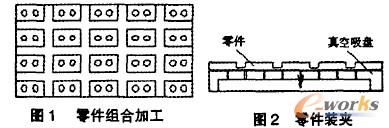

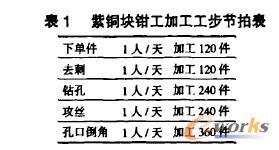

紫铜块长60 nun X宽40 mill×厚8 toni,该零件加工采用成组技术,每块铜板上一次加工4×5件(图1),铜板采用真空吸盘装夹(图2),为保证真空状态,零件底部必须要求有0.1—0.2 mm余量。

因此,在数控加工后,钳工下单件,零件上产生大量的毛刺,必须全部依靠钳工手工去除,效率低,劳动强度大。

紫铜块钳工加工工步为:下单件→去刺→钻孔→ 攻丝→孔口倒角。通过分析工步节拍(如表1)可以看出,工步中的下单件、去刺,是整项钳工工作中的“瓶颈”所在。

2 方法探究及验证

针对紫铜块钳工工序的加工品质量和效率问题,通过优化流程,可以将紫铜块下单件、去刺内容并人数控加工中。对这一方法的验证,首先必须解决紫铜块数控加工翻身装夹问题:被夹的部件不能变形和损坏,夹具能够重复循环利用,夹具能快速定位。

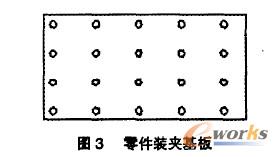

(1)零件的固定。紫铜块的精度要求较高,无法在其上面增加工艺孔。因此,利用紫铜块正面加工后的M 2.5螺纹孔,对紫铜块进行固定(如图3)。

(2)零件定位及加工。根据紫铜块组合加工时的位置,在数控机床上确定零件装夹基板上的螺钉固定孔位。在紫铜块正面全部加工完成后,盖上装夹基板,为了缩减成本、降低夹具重量,采用的是非标准基板田;将每个零件用螺钉固定在装夹基板上,这样在翻身后,对零件进行四周加工成单件和将零件各处棱角加工0.3mm*45°的倒钝去刺时,不至于让零件无处固定而飞出工作台,以及无法继续加工且发生危险。

(3)工装固定及定位。零件装夹基板在机床上的固定,采用销钉+螺钉作为装夹单元的固定方式,进行定位和夹紧。根据零件的具体情况选择的这种装夹单元类型,可以简化夹具结构,节省成本。同时,通过销钉的定位,避免了每次装夹后重新对刀定位,大幅提升了加工效率。实践也证明了该方案的可行性。

3 结束语

本文探讨了紫铜块加工过程中,钳工与数控铣加工的相互配合,通过工装的循环利用,使产能从原先的240件,(7人次·天),提高到240件,(4.5人次·天),效率提升了35%。

- 上一篇文章:整体叶轮的五轴数控编程的关键技术

- 下一篇文章:基于数控技术内锥球螺纹加工研究