投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

CAM编程的基本实现过程

数控(简称NC)编程技术包含了数控加工与编程、金属加工工艺、CAD/CAM软件操作等多方面的知识与经验,其主要任务是计算加工走刀中的刀位点(简称CL点)。根据数控加工的类型,数控编程可分为数控铣加工编程、数控车加工编程、数控电加工编程等,而数控铣加工编程又可分为2.5轴铣加工编程、3轴铣加工编程和多轴(如4轴、5轴)铣加工编程等。3轴铣加工是最常用的一种加工类型,而3轴铣加工编程是目前应用最广泛的数控编程技术。

提示:本文中所提及的数控加工和编程,如无特别注明,均指2.5轴铣数控加工和编程或3轴铣数控加工和编程。

数控编程经历了手工编程、APT语言编程和交互式图形编程三个阶段。交互式图形编程就是通常所说的CAM软件编程。由于CAM软件自动编程具有速度快、精度高、直观性好、使用简便、便于检查和修改等优点,已成为目前国内外数控加工普遍采用的数控编程方法。因此,在无特别说明的情况下,数控编程一般是指交互式图形编程。交互式图形编程的实现是以CAD技术为前提的。数控编程的核心是刀位点计算,对于复杂的产品,其数控加工刀位点的人工计算十分困难,而CAD技术的发展为解决这一问题提供了有力的工具。利用CAD技术生成的产品三维造型包含了数控编程所需要的完整的产品表面几何信息,而计算机软件可针对这些几何信息进行数控加工刀位的自动计算。因此,绝大多数的数控编程软件同时具备CAD的功能,因此称为CAD/CAM一体化软件。

由于现有的CAD/CAM软件功能已相当成熟,因此使得数控编程的工作大大简化,对编程人员的技术背景、创造力的要求也大大降低,为该项技术的普及创造了有利的条件。事实上,在许多企业从事数控编程的工程师往往仅有中专甚至高中的学历。

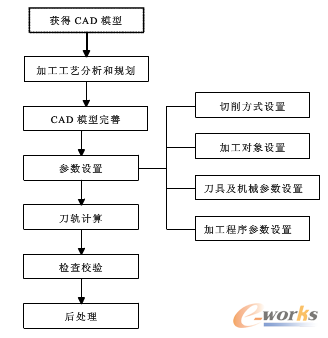

目前市场上流行的CAD/CAM软件均具备了较好的交互式图形编程功能,其操作过程大同小异,编程能力差别不大。不管采用哪一种CAD/CAM软件,NC编程的基本过程及内容可由图1表示。

图1 CAM编程的一般步骤

1 获得CAD模型

CAD模型是NC编程的前提和基础,任何CAM的程序编制必须有CAD模型为加工对象进行编程。获得CAD模型的方法通常有以下3种:

(1)打开CAD文件。如果某一文件是已经使用NX进行造型完毕的,或是已经做过编程的文件,那么重新打开该文件,即可获得所需的CAD模型。

(2)直接造型。CAD/CAM软件,具有很强的造型功能,可以进行曲面和实体的造型。对于一些不是很复杂的工件,可以在编程前直接造型。

(3)数据转换。当模型文件是使用其他的CAD软件进行造型时,首先要将其转换成当前软件使用的文件格式。通过CAD/CAM软件的数据转换功能,可以读取其他CAD软件所做的造型文件,或者通过标准数据格式进行交换。

2 加工工艺分析和规划

加工工艺分析和规划的主要内容包括:

(1)加工对象的确定:通过对模型的分析,确定这一工件的哪些部位需要在数控铣床或者数控加工中心上加工。数控铣的工艺适应性也是有一定限制的,对于尖角、细小的筋条等部位是不适合加工的,应使用线切割或者电加工来加工;而另外一些加工内容,可能使用普通机床有更好的经济性,如孔的加工、回转体加工等,可以使用钻床或车床进行加工。

(2)加工区域规划。即对加工对象进行分析,按其形状特征、功能特征及精度、粗糙度要求将加工对象分成数个加工区域。对加工区域进行合理规划可以达到提高加工效率和加工质量的目的。

技巧:在进行加工对象确定和加工区域规划或分配时,通过参考实物可以更直观地进行分析和规划。

(3)加工工艺路线规划。即从粗加工到精加工再到清根加工的流程及加工余量分配。

(4)加工工艺和加工方式确定:如刀具选择、加工工艺参数和切削方式(刀轨形式)选择等。在完成工艺分析后,应填写一张CAM数控加工工序表,表中的项目应包括加工区域、加工性质、走刀方式、使用刀具、主轴转速、切削进给等选项。完成了工艺分析及规划可以说是完成了CAM编程80%的工作量。同时,工艺分析的水平原则上决定了NC程序的质量。

- 第1页:CAM编程的基本实现过程(1)

- 第2页:CAM编程的基本实现过程(2)