投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于S7-300的PLC在数控加工中心气动换刀控制系统中的应用研究

0 前言

数控加工中心是具有刀库和自动换刀装置的高效自动化数控机床。在工件一次装夹后,可完成铣、钻、扩、镗及螺纹加工等多种工序的加工。它利用气动技术可完成工件的夹紧、刀具的交换、动力滑台的驱动与进给速度控制等作业。加工中心自动换刀装置大部分采用了气动换刀系统,由气压来控制气动机械手。

可编程控制器(PLC)是自动换刀系统的核心部分。目前,国内对自动换刀机构的控制多采用传统PLC(简称硬PLC)及单片机,如三菱FX2N 系列的PLC 控制、西门子S7-200 系列PLC、AT98C51 单片机。需要编写复杂的换刀PLC 程序,同时自动换刀系统性能的好坏直接影响加工效率的高低。

德国西门子公司的S7-300 有很强的模拟量处理能力和数字运算能力,用户程序容量达96KB,具有许多过去大型PLC 才有的功能,它的扫描速度为1000 条指令0.3ms,超过了许多大型PLC。S7-300 即使在恶劣的工业环境下仍然可正常工作。

本研究采用基于S7-300 的PLC 结合气动控制技术,实现了对数控加工中心气动换刀控制系统的改进,通过实践运行验证PLC 设计方案,达到提高数控加工中心的灵活性,缩短换刀时间,优化数控加工中心设备的加工性能,提高数控加工中心的工作效率和经济效益的目的。

1 数控加工中心的结构

图1 所示为立式加工中心示意图。它有盘式刀库4 和换刀机械手2,换刀机械手位于主轴和刀库之间,盘式刀库能储存16 把刀具。当需要换刀时,数控系统发出换刀指令,气动换刀系统在刀库中通过气动机械手自动进行刀具交换及选择,完成主轴松刀、夹刀等动作。其中定位气缸完成主轴的定位,刀具松夹气缸完成刀具和刀具的松开与夹紧,刀具插拔气缸完成主轴的插刀等任务。

2.1 加工中心换刀系统工作过程

加工中心气动换刀系统的工作循环过程如下:

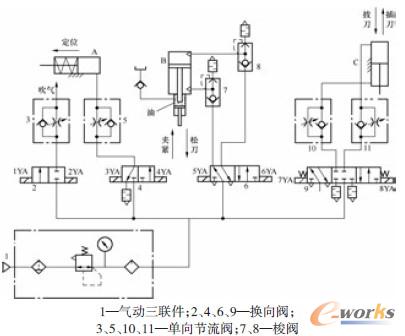

1)主轴停止转动→定位气缸A活塞杆伸出,主轴定位。图2 所示为某数控加工中心气动换刀系统原理图,该系统在换刀过程中实现主轴定位、主轴松刀、拔刀、向主轴锥孔吹气和插刀动作。

2)松夹气缸B→活塞杆伸出→松开刀具。同时,插拔气缸C→活塞下行→拔去刀具→通过回转刀库换刀。

3)主轴插刀锥孔吹气→延时→停止吹气→插拔气缸C→活塞退回,完成主轴插刀。

4)松夹气缸B→活塞退回→完成夹紧刀具。

5)定位气缸A→复位退回→完成更换刀具的动作。

- 上一篇文章:在数控加工中心刀具库选择中应用PLC

- 下一篇文章:数控刀具在汽车制造业中的应用