投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

EdgeCAM下三拐曲轴的车铣复合加工

0 引言

曲轴是活塞式发动机的主要零件之一,用来将活塞的往复运动转变为旋转运动。目前发动机的曲轴几乎全是整体式的,只有个别转速较低的柴油机采用组合式曲轴。图1为整体式的三拐曲轴(偏心轴),材料为球墨铸铁QT600-2,采用传统加工工艺涉及车、铣、磨等机床,工序分散。现代车铣复合设备提高了工艺的有效性,由于零件在整个加工过程中的定位基准不变,加工的精度更容易获得保证,同时大大缩短了生产过程链。车铣复合机床的发展,也对CAM软件提出了更多的要求。复杂的车铣复合设备用传统的手工编程是很难实现的,并且效率很低,很多传统的以铣削为发展方向的CAM软件也无法完成此类型的编程,而EdgeCAM软件顺应机床的发展形势,支持多主轴、多刀塔的车铣复合设备。

1 加工

1.1 图样分析

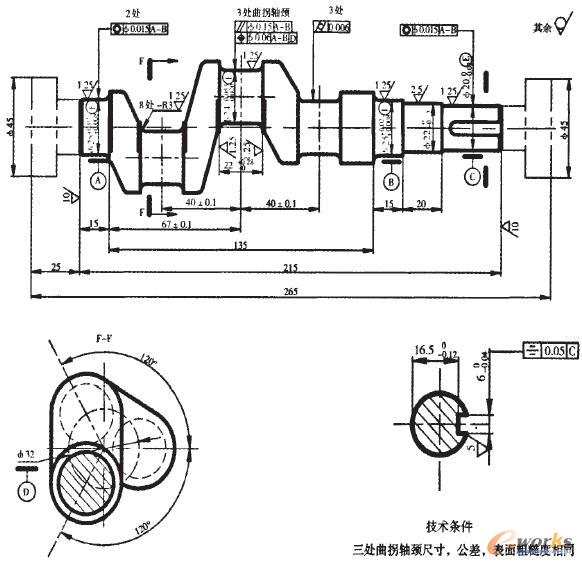

如图1所示,曲轴由主铀颈、连杆轴颈、主铀颈与连杆轴颈之间的连接板组成,3个连杆轴颈呈现120°均布,属于偏心轴,结构细长多曲拐,刚性差。曲轴的主要技术要求为主轴颈、连杆轴颈尺寸公差等级为IT6,表面粗糙度Ra值为1.25~0.63μm。轴颈长度公差等级为IT9~IT10。轴颈的圆度、圆柱度控制在尺寸公差之半。主轴颈与连杆轴颈的平行度为0.015mm;曲轴各主轴颈的同轴度为φ0.015.各连杆轴颈的位置度不大于±20'。若采用传统的加工工艺,则由铣床X52、普通车床CA6140和万能外圆磨床M1432A 3台机床联合完成,3个连杆轴颈的加工,需要专用的偏心夹具,整个加工过程中多次装夹,而且定位基准不统一。改用EdgeCAM环境下的车铣复合加工,以两个主轴颈为整个加工过程的定位基准,摒弃了传统工艺中的划线环节(划线精度一般为0.25~0.5mm),可以避免工件多次拆装,减少中间辅助工序——检验的安排,不仅得到很高的位置精度,而且使加工时间大大缩短,提高了生产效率。

图1 三拐曲轴的零件图

1.2 编制程序的前期准备

根据三拐曲轴的零件图,在SolidWorks环境下分别建立工件与毛坯的三维模型。由于EdgeCAM支持多种实体文件共存于同一个操作环境,甚至可以将不同格式的实体文件同时打开,将其中任意实体指定为被加工零件、夹具和毛坯,因此可以在EdgeCAM中先打开工件的模型,然后再导入毛坯实体,按工具栏上设定为stock类型。此外,EdgeCAM和SolidWorks之间存在几何协同性,一旦零件几何形状发生变化,刀路轨迹会自动地更新,反映新生成的几何形状,可以在产品设计或加工仿真过程中很方便地对产品模型进行完善。曲轴的主加工环境为车削,因此在选项菜单下设置为ZX环境,EdgeCAM会默认Z轴为回转轴,使工件和毛坯的主轴颈轴线与Z轴重合,完成工件加工坐标系统的设定。

- 上一篇文章:PLC控制系统在电气设备中研究

- 下一篇文章:零能耗建筑的电气设计与应用