投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于Master CAM加工的快速选刀研究

随着数控加工技术在模具产业中的应用,越来越多且复杂的型腔及槽体类零件出现在模具中。传统的数控加工方式基本靠经验,对快速选刀并未有太多的研究,这对提高数控加工的效率有着很大的影响。

刀具直径选择的经验性,不能体现“大刀允许大进给”的原则,无法更高地提高工艺系统的刚度和效率。多次进行首件的试加工比较得出最佳刀具直径或者直接以经验来判断,都会浪费宝贵的材料及机床资源。

作者以Master CAM软件为环境,从刀具直径与螺旋半径、螺旋间隙之间的关系着手进行分析研究,并根据所给切削余量的设定,推导出粗加工时一次性选择最大刀具的关系公式,能够从根本上解决选择最大刀具直径的问题。

1 Master CAM软件选刀分析

Master CAM软件中的下刀方式有3种,分别为垂直下刀、螺旋式下刀和斜插式下刀。

(1)垂直下刀。使用键槽铣刀直接竖直下刀进入材料表面进行切削。虽然键槽铣刀端部刀刃通过铣刀中心,有垂直吃刀的能力,但由于键槽铣刀只有两刃切削,加工时的平稳性较差,因而表面粗糙度较低,且刀具寿命不高。

这种方法对于无法自动换刀功能的数控铣床来说,是一种很大的麻烦。只要中间需要多次换刀,就无法精确把握换刀过程中z轴方向的精度。

(2)螺旋下刀。螺旋下刀是现代数控加工中应用较为广泛的下刀方式,特别是模具制造行业中应用最为常见。刀片式合金模具铣刀可以进行高速切削,和高速钢多刃立铣刀一样在垂直进刀时没有较大切深的能力,但可以通过螺旋式下刀的方式,通过刀片的侧刃和底刃的切削,避开刀具中心无切削刃部分与工件的干涉,使刀具沿螺旋朝深度方向渐进从而达到进刀的目的。

由于螺旋下刀易使螺旋处产生重叠的圆纹痕迹,导致表面不光洁,故螺旋下刀不宜用在精加工中。

(3)斜插式下刀。刀具快速下至加工表面上方一个距离后,改为以一个与工件表面成一角度的方向,以斜线的方式切入工件来达到z向进刀的目的。

采用斜插式下刀时,刀具切削材料由薄到厚。若用来开粗,则加工循环的次数要多次增加,否则极易折损刀具。因此比较适合小切削量的精加工。

由此可见,对于型腔的粗加工,螺旋下刀是一个非常不错的选择。作者以此为基础,研究粗加工螺旋下刀时快速选择最大直径立铣刀的问题。

2 Master CAM螺旋下刀参数功能

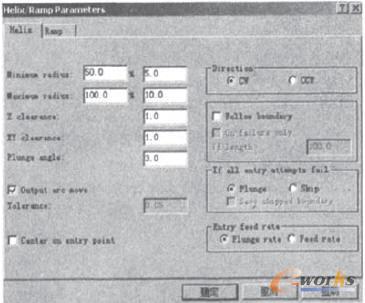

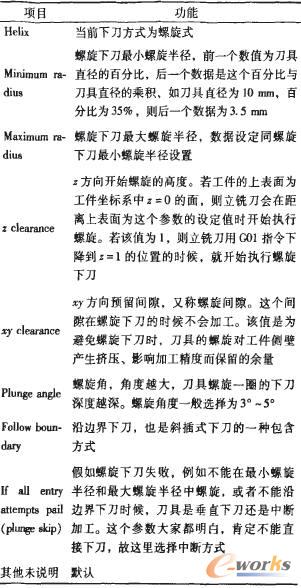

图1为Master CAM9.0中的下刀参数页,其中主要的参数功能如表1。

图1 Maater CAM下刀参数界面

表1 下刀功能参数

- 上一篇文章:PCD的磨削特点与PCD刀具刃磨技术

- 下一篇文章:基于Master CAM的薄壁盒体零件的数控加工与仿真