投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

UG CAM参数设置—凸模零件的加工

通过本课题学习,掌握UG NX4加工操作中切削方式、进刀/退刀、切削参数、进给率和避让设置;UG NX4型腔铣、等高轮廓铣、清角操作。

本课题主要讲解以下知识点:

1、UG NX4加工操作中切削方式、进刀/退刀、切削参数、进给率和避让设置;

2、UG NX4型腔铣操作;

3、UG NX4等高轮廓铣;

4、UG NX4清角操作。

1.切削方式(Cut Method)

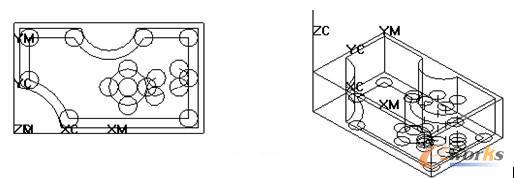

1.1 Zig-Zag刀路(path)为一系列的平行直线,但Stepover总跟随边界移动。在某些情况,为尽可能减少提刀次数,保持连续切削,系统亦允许path跟随边界移动,并将path分成两部份,见图1。爬行铣(Climb)或常规铣(Conventional)无效。适用于封闭型边界。

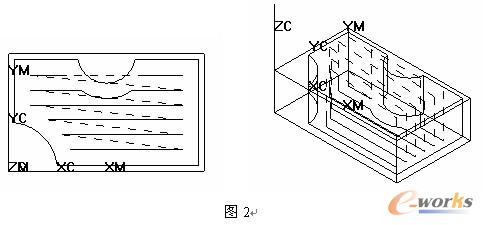

1.2 Zig刀路(path)为一系列的平行直线,没有Stepover移动。刀具开始于一个path的起点,到达此path的终点后,便提刀到下一个path,直至完成切削为止,见图2。爬行铣(Climb)或常规铣(Conventional)有效。适用于封闭型边界。

1.3 Zig With Contour 与Zig相似的切削方式,在连续pathes之间,刀路伴随边界移动,见图3。爬行铣(Climb)或常规铣(Conventional)无效。适用于封闭型边界。

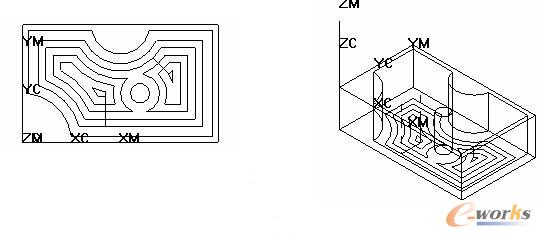

1.4 Follow Periphery 以加工区域的最外围边界为主,跟随边界轮廓生成一系列的同心pathes。每一个path均由边界偏移一个步距(Stepover)而成,当遇到path相交时,系统将合并为一个path,所以,此种切削方式的path均是封闭的,见图4。适用于封闭型边界。

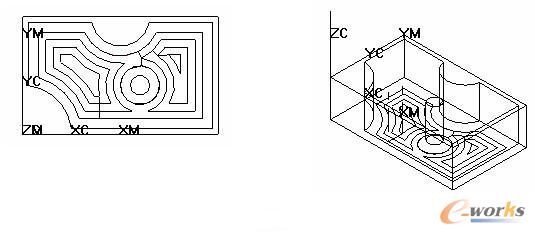

1.5 Follow Part 所有Part几何边界偏移同数量的步距形成Path。当遇到相交时,系统将其中的一个path修剪掉。这种切削方式较适合带有岛域的穴型加工,可有效减少清除岛域周边多余的留量,见图5。适用于封闭型边界。

1.6 Profile 生成单个或指定数量的、用于精加工边界侧壁的切削方式,见图6。可同时适用于封闭型和开放型边界。

1.7 Standard与Profile相似的切削方式,但不作干涉检查,见图7。可同时适用于封闭式和开放式边界。

2 进刀/退刀

2.1 Horizontal 开始进刀移动时,刀具外刃与加工几何边界的水平距离。当切削方式为Profile时,此值应大于加工前的实际残留余量值。

2.2 Vertical 开始进刀时,刀具底刃与每个切削层的垂直距离。

2.3 Pre-Drill 产生预钻孔点。

None 不产生预钻孔点。

Bottom Regions 在最底层的切削区域产生预钻孔点。

2.4 Transfer Method 横越移动方法。

Clearance Plane 刀具提升到安全平面进行横向移动。

Previous Plane 刀具提升到前一个切削层加上垂直间隙距离(Vertical)的平面进行横向移动。

Blank Plane 刀具提升到毛坯顶面加上垂直间隙距离(Vertical)的平面进行横向移动。

Direct 刀具直线移动到下一个切削区域的进刀点。

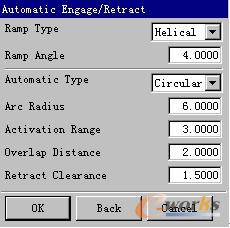

2.5 Automatic Engage/Retract 自动进、退刀类型及其参数。

Ramp Type 区域加工时,初始进刀向下倾斜移动类型。On Lines—折线;On Shape—形状;Helical—螺旋线。

Ramp Angle 倾斜角。

Automatic Type 刀具接触加工边界的进刀移动类型。Circular—圆弧;Linear—直线。

Arc Radius 进刀圆弧半径。

Activation Range 圆弧进刀激活范围。

Overlap Distance 重复切削距离。

Retract Clearance 当Automatic Type为Linear时,直线退刀间隙。

3. 切削参数

3.1 Cut Order 用于设定一个切削层有多个切削区域时的处理方法。

Level First 切削层优先。先将同一高度层的所有切削区域加工完毕后,刀具再进入下一切削层进行切削。

Depth First 深度优先。先将其中一个切削区域加工至指定深度后,再提刀进入下一个区域进行切削。

3.2 Direction 设定切削方向。

Climb/Conventional 常规/爬行铣。系统根据边界方向和主轴旋转方向确 定切削方向,见下图。

Forward 与边界成员方向一致。

Reverse 与边界成员方向相反。

3.3 Region Sequencing 区域切削顺序。

Standard 按加工边界的选择顺序。

Optimize 按最短时间。

Follow Start Points 按区域开始切削点的选择顺序。

Follow Predrill Points 按预钻孔点的选择顺序。

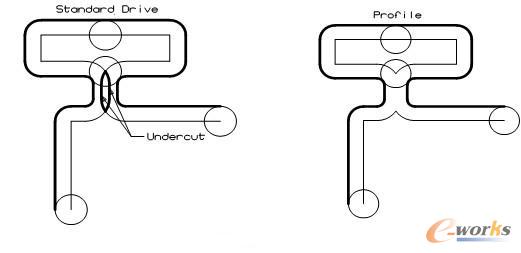

3.4 Self Intersection 是否允许刀具路径自我交叉,仅适用于Standard Drive。

3.5 Boundary Approximation 用于边界成员含有二次曲线(Conics)或B-样条线(Splines)时,在满足公差情况下,为减少系统处理时间,除了最外圈path外,内部pathes尽可能用较长的直线代替二次曲线或样条线,见下图。仅适用于Follow Periphery,Follow Part & Profile。

3.6 Wall Cleanup 在加工完成各层每一个区域后,插入一个Profile path清除侧壁留下的凸脊余量,仅适用于Zig,Zig-Zag,Follow Periphery。

3.7 Finish path 在完成所有切削区域后,在最后深度层围绕主边界和所有岛屿边界插入一个Profile path,其切削量由Finish Stock确定,仅适用于Zig,Zig-Zag,Zig Follow Contour。

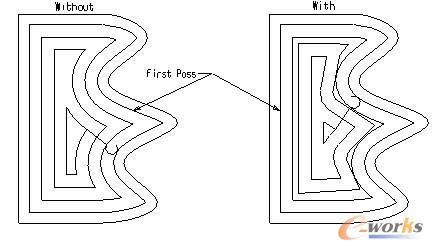

3.8 Region Connection 由于岛屿、沟渠等障碍物而导致同一个切削层可能分成几个可加工区域,这样将频繁出现提刀现象。当按下此开关后,系统将优化Stepover移动,尽可能减少提刀次数。

3.9 Follow Check 是否驱动刀具绕Check几何移动,仅适用于Follow Part。

3.10 Island Cleanup 用于粗加工切削时,加一个path围绕岛屿的周边移动,保证没留下多余的材料,仅适用于Follow Periphery & Profile。

3.11 Pocket Direction 仅适用于Follow Periphery,用于确定区域切削的方向,在加工型芯时,可减少预钻孔点的需要。Inward—由外向里;Outward—由里向外。

3.12 Tolerances 精度公差。

Intol 刀具切入工件的最大高度。 Outtol 留下余量的最大高度。

3.13 Stock

Final Floor Stock 底面及各台阶的余量。

Part Stock 加工几何(Part Geometry)的余量。

Finish Stock 附加给Finish path的材料量。

Blank Stock 毛坯几何(Blank Geometry)的余量。

Blank Distance 应用于Part Geometry的偏移值。

Check Stock 检查几何(Check Geometry)的余量。

Trim Stock 修剪几何(Trim Geometry)的余量。

3.14 切削层(Cut Depths)

User Defined 用户自定义各切削层的深度。

Floor Only 仅在底面(Floor)生成单个切削层。

Floor & Island Tops 在底面(Floor)和各个岛屿的顶面生成单个切削层。

Levels at Island Tops 在岛屿的顶部生成单个切削层。

Fixed Depth 产生固定值的切削层。

Initial 指定第一个切削层的深度。

Final 指定最后一个切削层的深度。

Increment Side Stock 为每一个切削层增加侧壁留量。

Top Off Islands 如果在岛屿的顶面没有定义切削层,当处于On时,在岛屿的顶面增加一个切削层。

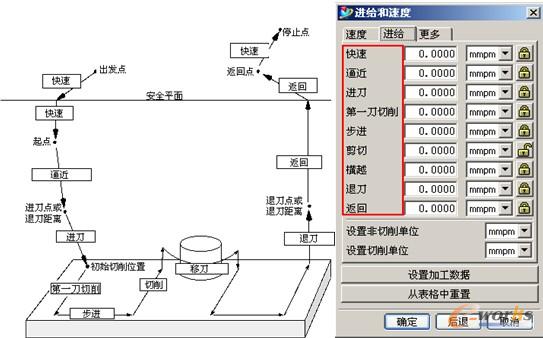

4 进给速率与安全平面设置

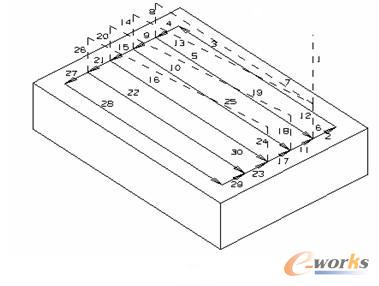

其加工参数、安全平面、走刀线路速度如下图所示。

5 型腔铣操作

5.1 型腔铣概述

“型腔铣”操作创建的刀轨可以切削掉平面层中的材料。这种操作类型最常用于粗加工材料,以为精加工操作做准备。型腔铣”和“平面铣”的相似之处在于,它们都可移除那些垂直于“刀轴”的切削层中的材料。但是,这两种操作类型用于定义材料的方法却不同。

“平面铣”使用边界来定义“工件”材料。

“型腔铣”使用边界、面、曲线和实体来定义“工件”材料。

“平面铣”是用于切削具有竖直壁的工件以及垂直于刀轴的平面岛和底部面的。“型腔铣”用于切削具有带锥度的壁以及轮廓底部面的工件.

5.2 创建型腔铣操作的一般步骤

1)在操作导航工具中创建程序、刀具、几何、加工方法节点;

2)在创建操作对话框中指定操作类型为mill_contour;

3)在创建操作对话框中指定操作子类型为Cavity-Mill;

4)在创建操作对话框中指定程序、刀具、几何、加工方法节点;

5)在创建操作对话框中指定操作名称;

6) 单击创建操作对话框中的应用按钮进入型腔铣操作对话框;

7)如果未在共享数据中定义的几何,在型腔铣操作对话框定义;

8)定义型腔铣操作对话框中的参数;

9)单击型腔铣操作对话框中的生成按钮生成刀轨。

5.3 UG等高轮廓铣操作

1、“高轮廓铣”是一个固定轴铣削模块,其设计目的是对从多个切削层中的实体/面建模的工件进行轮廓铣。使用此模块只能切削工件或整个工件的陡峭区域。除了“工件”几何体,还可以将切削区域几何体指定为“工件”几何体的子集,以限制要切削的区域。如果没有定义任何切削区域几何体,则系统将整个“工件”几何体当作切削区域。在生成刀轨的过程中,处理器将跟踪该几何体,需要时检测工件几何体的陡峭区域,对跟踪形状进行排序,识别要加工的切削区域,以及在不过切工件的情况下对所有切削层中的这些区域进行切削。

2、创建等高轮廓铣操作的一般步骤

1)在操作导航工具中创建程序、刀具、几何、加工方法节点;

2)在创建操作对话框中指定操作类型为mill_contour;

3)在创建操作对话框中指定操作子类型为ZLEVEL_PROFILE;

4)在创建操作对话框中指定程序、刀具、几何、加工方法节点;

5)在创建操作对话框中指定操作名称;

6) 单击创建操作对话框中的应用按钮进入等高轮廓铣操作对话框;

7)如果未在共享数据中定义的几何,在等高轮廓铣操作对话框定义;

8)定义等高轮廓铣操作对话框中的参数;

9)单击等高轮廓铣操作对话框中的生成按钮生成刀轨。

6 凸模零件的加工

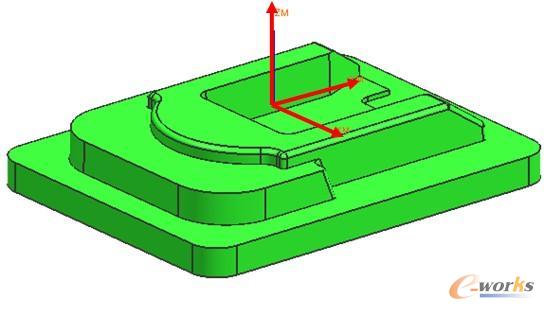

1、工件分析

本项目所要完成的任务是一个凸模零件的加工,如下图。零件材料为模具钢,材料较硬。零件的3D尺寸为415.3mm×324.8mm×77.2mm。整个零件形状较为简单,没有复杂的曲面和凹槽的加工,且敞开性较好,便于进刀。

2、工艺分析

1) 工件安装 在毛坯底板上钻四个孔并攻牙M16,用螺钉固定在布满孔阵的装夹板上再用压板固定在工件台上(注意:应使毛坯和装夹板相距5mm左右间隙)。

2)加工坐标系 X:工件上表面长边中心;Y:工件上表面短边中心;Z:工件上表面。

3)工步安排 按照“粗→半精→精→清角”的一般顺序对本零件进行粗加工、半精加工、精加工和精角加工。

①利用普通机床加工出418mm×327mm×78mm的标准毛坯,并保证上下表面的平等度以及四周面之间的垂直度。

②在毛坯底板上钻四个孔并攻牙M16,用螺钉固定在布满孔阵的装夹板上。再用压板固定在工件台上(注意:应使毛坯和装夹板相距5mm左右间隙)。

③粗加工:采用型腔铣操作对零件整体进行粗加工,侧壁和底面余量分别为0.5mm和0.2mm。选用φ32R6的圆鼻刀,切削深度最大为1.0mm,主轴转速为1200r/min。进给速度为1200r/min。采用跟随周边的走刀方式进行切削。

④半精加工:采用等高加工对零件侧壁进行半精加工,侧壁和底面余量均为0.2mm。选用φ16R0.8的圆鼻刀,切削深度最大为0.3mm,主轴转速为3000r/min。进给速度为2200r/min。

⑤各底平面精加工:采用面铣加工对零件各底面进行精加工,侧壁和底面余量分别为0.2mm和0mm。选用φ16的平底铣刀,主轴转速3000r/min。进给速度为700r/min。

⑥侧壁精加工:采用等高加工对零件侧壁进行精加工,侧壁和底面余量均为0mm。选用φ16R0.8的圆鼻刀,切削深度最大为0.25mm,主轴转速为3000r/min。进给速度为2200r/min。

⑦清角加工:采用单刀清角加工对整个零件进行清角加工。选用φ16的平底铣刀,主轴转速为800r/min。进给速度为650r/min。

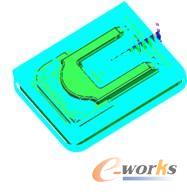

3、加工

按照以上分析、合理设置加工参数后得出加工结果如下图

相关阅读:

基于UG的电动车后备箱盖注塑凸模CAM技术

http://articles.e-works.net.cn/cam/article85899.htm

基于UG的虚拟制造

http://articles.e-works.net.cn/vm/article83329.htm

UG-CAM实例详解

http://articles.e-works.net.cn/cam/article85889.htm

- 上一篇文章:计算机辅助制造CAM软件在数控加工中的应用

- 下一篇文章:Altium原理图绘图工具以及电气连接工具(一)