投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

DNC系统在我公司数控加工车间的应用

近几年,随着计算机技术、通讯技术和数控技术的发展以及制造自动化的需要,DNC技术得到越来越广泛的应用。目前,以CIMS为代表的企业信息化理念已经受到越来越多的重视,DNC也逐渐由单一的程序传输演变为集数据管理、生产信息监控等功能的扩展DNC,成为MES集成的关键一环。

1 数控机床联网前存在的具体问题

1.1我公司数控车间现有的数控系统有FANUC 0i系列、MITSUBISHI、SIEMENS-810D、SIEMENS-840D、HEIDENHAIN iTNC530等数控系统,各系统之间所用的传输软件也不一样,相互之间互不兼容,给编程人员和操作工带来很多不便,极大地限制了零件程序的传输加工。

1.2程序传输采用台式计算机或笔记本的单机一对地传输,在传输过程中需频繁的热插拨容易烧坏机床或计算机接口,传输程序时为1对1的通讯传输,在进行机床与计算机的通信时,必须1个人在机床前操作机床,另一个人在计算机终端前操作传输软件,两者交替操作。

1.3由于传输电缆的接入,数控设备周围电线随意搭接,现场环境凌乱不堪,同时车间存放电脑,环境恶劣,电脑寿命大大缩短,而且凌乱,不利于车间6S管理。

1.4数控程序没有管理权限,容易出现错改、漏改,由于数控机床都处于生产状态之中,不同时段每台设备都有不同的工作在进行,导致这些先进设备的工艺过程只能由工人实际控制,制造技术部的工程师对之缺乏有效的工艺管理平台。

1.5手工编制零件加工程序时,由于没有数控编程工具,生成G代码程序无法比较模拟,出现错误时只能在切削时才会发现。

1.6由于公司的管理部门或管理系统不能及时得到生产设备的实时生产状况,因而不能做出科学的生产管理计划及措施,极大地影响了公司生产效能的发挥。

2 数控车间机床联网整体解决方案

CIMCO-DNC系统采用SQL关系型数据库的管理方式对NC程序及采集的数据进行管理,使数据查询迅速、存取安全可靠、管理流程清晰合理。由于采用了ODBC的联结方式,具有SQL标准的数据结构和接口函数,所以可以方便地和各种数据库的PDM及MES系统进行集成。

由于我公司机床接口为RS232和RJ45两种,通过调研选用北京兰光科技公司的CIMCO机床联网系统。

2.1 CIMCO系统的机床联网网络建设

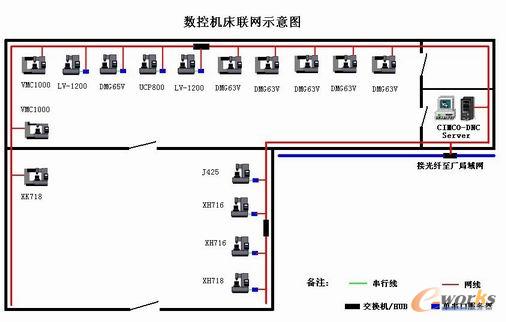

整个系系统以技术部现有的3个局域网为基础,采用CIMCO系统软件及网络核心硬件串口服务器,使用标准网线与数控车间技术组局域网连接起来。将CIMCO机床联网软件装在数控车间技术组局域网的服务器上。图1为我公司机床连接示意图。

图1. 机床连接示意图分页

2.2 CIMCO机床联网系统的组成

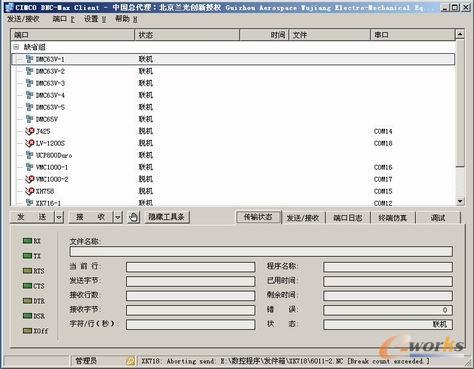

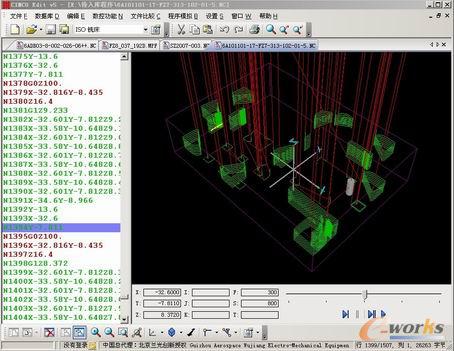

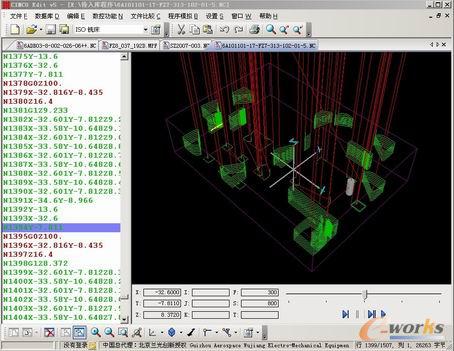

CIMCO系统软件部分由DNC-Max机床联网通讯(DNC-Max V5)(图2)、数控程序的编辑与仿真(CIMCO Edit V5)(图3)、数控程序的数据管理(NC-Base V5)(图4)3部分组成。

图2. 机床联网通讯软件界面

图3. 程序轨迹仿真界面

图4. 程序数据管理界面分页

2.3 CIMCO机床联网系统实现的主要功能

(1)通过RS232接口,一台服务器最多可实现对256台数控设备的通讯管理。

(2)远程控制功能:操作人员在机床控制面板前就能完成程序的发送与接收。

(3)通过远程网络配置和管理,通过客户机可以实现对任一通讯端口的监控。

(4)多重发送/接收功能:可以方便地从程序的任意点、任意行或任意换刀处进行传输。

(5)多重目录列表功能:操作者在机床端就可以浏览机床对应的文件列表,并可直接在程序清单中选择程序,不需再输文件名就可进行直接调用。

(6)提供全面的实时系统与机床的登录功能:系统员可随时查看系统的发送状态,并且每次程序传输都会产生成功或失败的日志。

(7)大程序分段功能,一些老系统内存空间有限,大程序放不下。通过自动分段传输,可省去人为的删截程序所造成的失误和不便。

(8)要求支持长文件名,完全支持256位文件名,能实现程序名与文件名的自动转换。

(9)智能的文件比较功能,能轻松地标示出两个文件(或不同版本)的数据差异、错行、漏行,并可以马上修改。

(10)三维刀位轨迹动态模拟功能,可以形象、直观、高效地检查程序的错误隐患。

3 实施DNC联网控制后数控加工车间控制效果

(1)实施数控机床联网后,车间面貌焕然一新,地面和空间已看不到电线。

(2)零件的加工程序进行权限的管理,不同的人员对不同的机床程序有不同的管理权限,改变了以往程序管理混乱状态。

(3)零件的加工程序实行了生命周期的管理,设置为编辑、调试、定型三个状态。

(4)系统功能的设置,如通讯参数、文件路径和其它系统设置,全在系统服务器上进行设置与重新配置,不会影响机床正常工作,不会对机床精度等造成影响,系统调试绝对安全、可靠。

(5)可以很方便地对数控程序的各种信息,如程序号、图号、零件号、机床、用户信息等进行管理,可对程序进行图号、零件名称等进行复合查寻。

4 实施的效果

4.1 建立了管理与底层数控制造信息之间的直接连接。有了DNC系统后,制造技术部、车间数控机床间形成了一个统一的信息链。

4.2 实现了数据的统一集中管理。有了DNC系统后,把原来分散在制造技术部和数控机床的数控程序及相关信息文档都集中在网络中心的DNC服务器上,管理起来安全方便。

4.3实现了数控程序的数据管理,程序查找起来非常方便。对不同人员设定不同的权限,增加了程序的安全性。

4.4 程序编辑部分提供的程序修改、轨迹模拟和文件比较等,功能强大,简单实用,大大缩短了程序修改的时间,而且提高了程序修改的准确性。

4.5在加工刀具标准化以后,加工零件程序可以在相同型号数控设备上交互应用,可平衡设备加工数量,从面解决一些生产瓶颈。

4.6 数控联网后,技术工程师可以通过远程系统管理,在任一时间(无需停机)、快速地对数控机床的加工程序进行监控、编辑、模拟加工检查、维护和归档等工作。

5 总结

实现数控机床联网后,数控车间改变原来数控管理模式,使机床的通信效率大大提高,程序传输高效、准确,减少了机床的待机时间和程序的验证时间,程序员编制好程序就经过服务器传到数控设备上,不用等待机床停下后,再传输程序,极大地提高了机床的利用率;同时程序员把自己在计算机上编制好的程序通过局域网发送到DNC服务器上,通过DNC客户端,对这些程序进行管理和验证,然后直接到机床上调用程序,整个过程严密可靠,提高程序的正确性,缩短了待机和验证时间。

- 上一篇文章:基于UG手机上盖型芯电极设计与数控编程

- 下一篇文章:基于CAXA数控车的自动编程后置处理技术